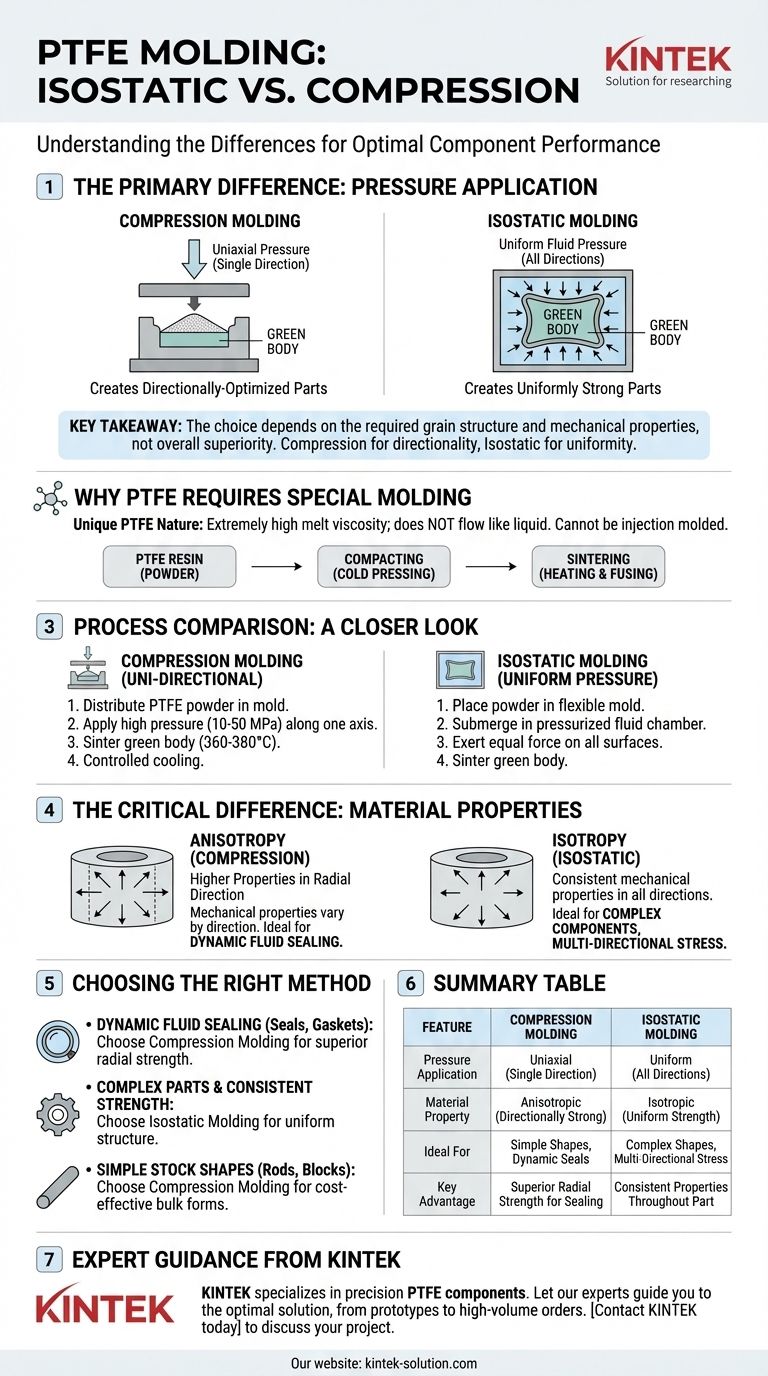

Основное различие между изостатическим и компрессионным формованием ПТФЭ заключается в том, как давление прикладывается на начальном этапе формирования. Изостатическое формование использует давление жидкости, прикладываемое равномерно со всех направлений, создавая деталь с постоянными свойствами по всему объему. В отличие от этого, компрессионное формование применяет давление только с одного направления (одноосное), что приводит к различным механическим свойствам вдоль разных осей детали.

Выбор между изостатическим и компрессионным формованием заключается не в том, какой метод превосходит в целом, а в том, какой из них создает структуру зерна и механические свойства, требуемые вашим конечным применением. Компрессионное формование создает детали, оптимизированные по направлению, в то время как изостатическое формование создает равномерно прочные детали.

Почему ПТФЭ требует специального формования

Чтобы понять процессы формования, мы должны сначала понять уникальную природу политетрафторэтилена (ПТФЭ). Это материал, который ведет себя не так, как большинство распространенных пластмасс.

Уникальная природа смолы ПТФЭ

ПТФЭ обладает чрезвычайно высокой вязкостью расплава, что означает, что он не течет как жидкость при нагревании. Из-за этого его нельзя обрабатывать с помощью обычных методов переработки расплава, таких как литье под давлением.

Вместо этого ПТФЭ необходимо обрабатывать больше, как порошковый металл. Это включает уплотнение порошка смолы, а затем его нагревание для спекания частиц вместе в процессе, называемом спеканием.

От полимера к порошку

Исходный материал ПТФЭ получают путем полимеризации. Полученная смола перерабатывается в гранулированные порошки или мелкие гранулы, которые становятся исходным материалом для процесса формования.

Подробный обзор каждого процесса формования

Как компрессионное, так и изостатическое формование начинаются с порошка ПТФЭ и заканчиваются твердой, спеченной деталью. Ключевое различие заключается в этапе «холодного прессования», когда порошок первоначально уплотняется.

Компрессионное формование: однонаправленный пресс

Это наиболее распространенный метод изготовления простых, объемных форм. Процесс включает равномерное распределение порошка ПТФЭ в полости формы.

Затем пресс прикладывает высокое давление (от 10 до 50 МПа) вдоль одной оси для уплотнения порошка в «зеленое тело» (неспеченную заготовку).

Эта предварительно сформированная деталь затем извлекается из формы и спекается в печи при температуре 360–380°C, где частицы ПТФЭ сплавляются. Медленное, контролируемое охлаждение предотвращает растрескивание из-за внутреннего напряжения.

Изостатическое формование: равномерное давление, равномерные свойства

При изостатическом формовании порошок ПТФЭ помещается в гибкую, деформируемую форму. Затем эта форма погружается в жидкость внутри камеры высокого давления.

Жидкость находится под давлением, оказывая равное усилие на все поверхности формы одновременно. Это равномерное давление создает зеленое тело с очень однородной плотностью и без точек внутреннего напряжения, вызванных самим процессом формования.

Критическое различие: результирующие свойства материала

Направление приложенного давления напрямую влияет на выравнивание частиц ПТФЭ, что, в свою очередь, определяет механические характеристики конечной детали.

Анизотропия в ПТФЭ, полученном компрессионным формованием

Поскольку давление прикладывается в одном направлении, детали, полученные компрессионным формованием, являются анизотропными. Это означает, что их механические свойства не одинаковы во всех направлениях.

В частности, они демонстрируют более высокие характеристики в радиальном направлении (перпендикулярно силе прессования). Эта характеристика очень полезна для таких применений, как динамическое герметичное уплотнение, где радиальная прочность улучшает характеристики уплотнения.

Изотропия в ПТФЭ, полученном изостатическим формованием

Поскольку давление прикладывается равномерно со всех сторон, детали, полученные изостатическим формованием, являются изотропными или биаксиальными. Их механические свойства постоянны и однородны независимо от того, в каком направлении вы измеряете.

Это идеально подходит для сложных компонентов или деталей, которые будут испытывать напряжение от множества непредсказуемых направлений во время работы.

Понимание компромиссов и соображений

Выбор правильного метода требует оценки геометрии вашей детали, ее конечного применения и любых последующих этапов производства.

Геометрия и сложность детали

Компрессионное формование идеально подходит для изготовления простых толстостенных конструкций и стандартных форм, таких как листы, стержни, блоки и прокладки.

Изостатическое формование лучше подходит для изготовления более сложных заготовок, которые ближе к форме конечной детали, что потенциально уменьшает отходы от последующей механической обработки.

Последующая обработка и обрабатываемость

Для многих применений отформованная деталь — это просто «заготовка», которая подвергается ЧПУ-обработке для достижения точных окончательных размеров.

Компрессионное формование является стандартным методом для создания этих обрабатываемых стандартных форм. Свойства ПТФЭ (незаполненного или заполненного такими материалами, как стекло или углерод) будут определять параметры обработки больше, чем сам метод формования.

Принятие правильного решения для вашего применения

В конечном счете, ваше решение должно определяться требованиями к производительности готового компонента.

- Если ваш основной фокус — динамическое герметичное уплотнение: Выбирайте компрессионное формование, чтобы использовать его превосходные радиальные механические свойства для более плотного и эффективного уплотнения.

- Если ваш основной фокус — постоянная прочность во всех направлениях для сложной детали: Изостатическое формование — лучший выбор, поскольку оно создает более однородную изотропную структуру материала.

- Если ваш основной фокус — изготовление простых, экономически эффективных стандартных форм (стержней, блоков) для последующей обработки: Компрессионное формование является стандартным, высокоэффективным методом для создания этих объемных форм.

Понимая, как процесс формования фундаментально формирует внутреннюю структуру материала, вы можете уверенно выбрать метод, который обеспечит успех вашего компонента.

Сводная таблица:

| Характеристика | Компрессионное формование | Изостатическое формование |

|---|---|---|

| Приложение давления | Одноосное (Одно направление) | Равномерное (Все направления) |

| Свойство материала | Анизотропное (Направленно прочное) | Изотропное (Равномерная прочность) |

| Идеально подходит для | Простые формы, динамические уплотнения | Сложные формы, многонаправленное напряжение |

| Ключевое преимущество | Превосходная радиальная прочность для герметизации | Постоянные свойства по всей детали |

Не уверены, какой метод формования ПТФЭ подходит для вашего применения?

KINTEK специализируется на прецизионном производстве компонентов из ПТФЭ, от заказных уплотнений и футеровок до сложной лабораторной посуды. Мы понимаем, что выбор между компрессионным и изостатическим формованием имеет решающее значение для производительности вашей детали.

Позвольте нашим экспертам направить вас к оптимальному решению. Мы предоставляем изготовление на заказ от прототипов до крупносерийных заказов, гарантируя, что ваши компоненты соответствуют точным требованиям полупроводникового, медицинского, лабораторного и промышленного секторов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и добиться превосходных результатов с помощью правильного процесса формования ПТФЭ.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- В каких отраслях обычно используются материалы из ПТФЭ? Руководство по применению высокоэффективных полимеров

- Какие особые соображения необходимы при механической обработке ПТФЭ? Освойте высокоточную обработку

- Почему детали из обработанного тефлона незаменимы в современной промышленности? Непревзойденная производительность для требовательных применений

- Почему ПТФЭ подходит для вращающихся или скользящих механизмов? Достижение необслуживаемого движения с низким коэффициентом трения

- Почему ПТФЭ ценен в автомобильной и аэрокосмической промышленности? Идеальный материал для экстремальных условий