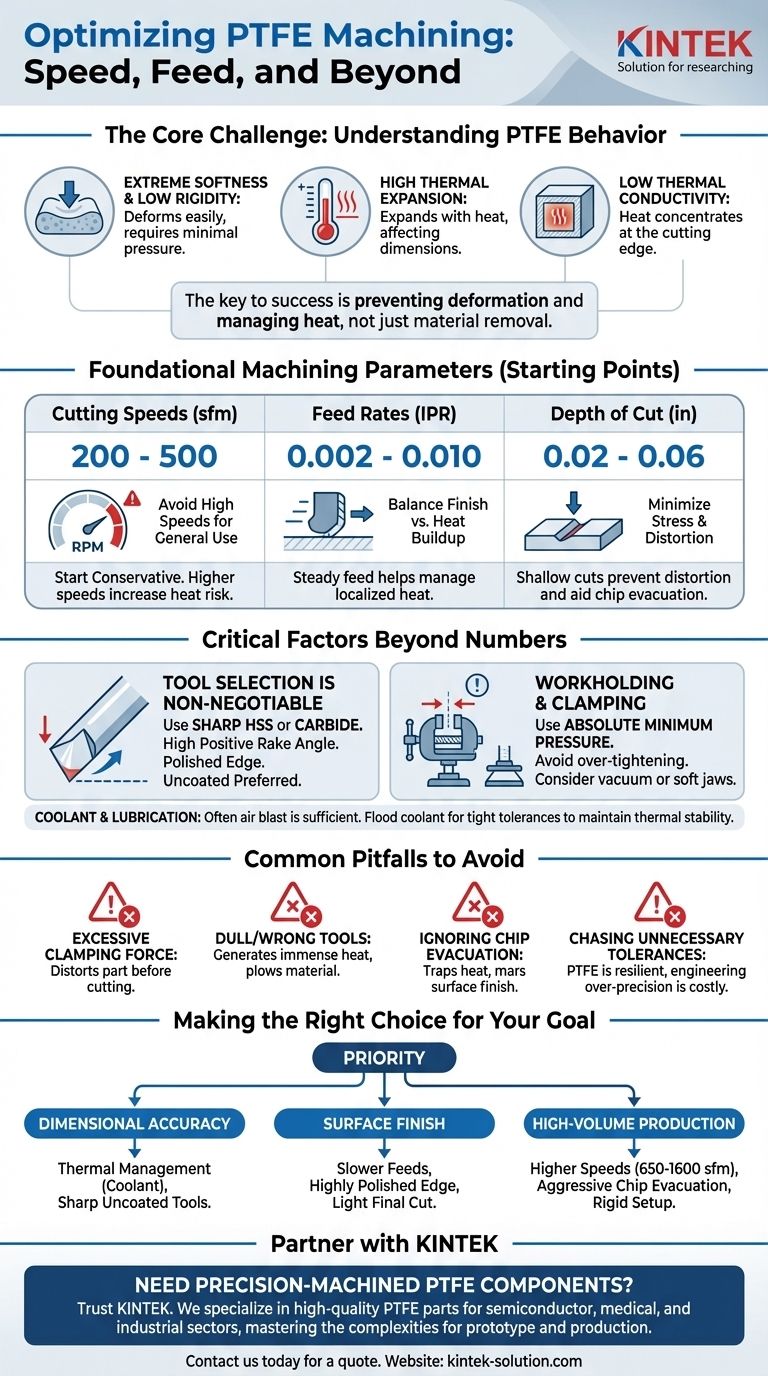

При механической обработке Политетрафторэтилена (ПТФЭ) оптимальными параметрами являются скорость резания от 200 до 500 футов в минуту (sfm) и подача от 0,002 до 0,010 дюйма на оборот (IPR). Однако эти цифры — лишь отправная точка. Успешная обработка ПТФЭ в меньшей степени зависит от конкретных скоростей и подач и в большей степени от управления уникальными свойствами материала, такими как его мягкость, низкая теплопроводность и высокое тепловое расширение.

Основная проблема при обработке ПТФЭ — не удаление материала, а предотвращение деформации и управление теплом. Успех зависит от использования исключительно острых инструментов с большими углами наклона и применения минимального давления резания и зажима для сохранения точности размеров.

Основная проблема: понимание поведения ПТФЭ

ПТФЭ, широко известный как Тефлон, отличается от металлов и даже других пластиков. Его свойства требуют особого подхода к обработке.

Чрезвычайная мягкость и низкая жесткость

ПТФЭ — невероятно мягкий материал, который легко деформируется под давлением. Любое чрезмерное усилие при зажиме или резании приведет к искажению заготовки, что сделает невозможным соблюдение жестких допусков.

Эта мягкость также означает, что материал оказывает небольшое сопротивление, что может привести к вибрации или «стуку», если установка не является жесткой, а режущие инструменты не острые.

Высокое тепловое расширение

ПТФЭ имеет один из самых высоких коэффициентов теплового расширения среди полимеров. Даже небольшое повышение температуры из-за трения при резании приведет к значительному расширению материала, что нарушит размеры.

Как только деталь остынет, она сожмется, в результате чего конечная деталь окажется меньше по размеру и выйдет за пределы допуска.

Низкая теплопроводность

В отличие от металлов, которые рассеивают тепло по всей заготовке, ПТФЭ является изолятором. Тепло, генерируемое на режущей кромке, остается сконцентрированным в этой области.

Это локализованное тепло может привести к размягчению материала, его залипанию и накоплению на кромке инструмента, что приведет к плохому качеству поверхности и дальнейшим проблемам при резке.

Основные параметры обработки

Хотя техника имеет первостепенное значение, наличие надежной базовой линии для настроек станка является важнейшим первым шагом. Всегда начинайте консервативно и корректируйте в зависимости от результатов.

Скорости резания: баланс

Безопасный и эффективный начальный диапазон скорости резания составляет от 200 до 500 футов в минуту (sfm) (примерно от 60 до 150 м/мин).

Некоторые источники предполагают возможность гораздо более высоких скоростей (до 1600 футов в минуту / 500 м/мин). Хотя низкое трение ПТФЭ может это позволить, это резко увеличивает риск проблем, связанных с теплом, и требует отличного отвода стружки. Для общих целей придерживайтесь более низкого диапазона.

Подача: контроль тепла и чистоты поверхности

Подача в диапазоне от 0,002 до 0,010 дюйма на оборот (IPR) (примерно от 0,05 до 0,25 мм/об) является рекомендуемой отправной точкой.

Здесь существует критический компромисс. Более медленная подача может улучшить чистоту поверхности, но она также увеличивает время, в течение которого инструмент генерирует трение в одной области. Немного более высокая, постоянная подача может помочь инструменту двигаться дальше, прежде чем накопится чрезмерное локальное тепло.

Глубина резания: минимизация напряжения

Поддерживайте небольшую глубину резания, обычно в диапазоне от 0,02 до 0,06 дюйма (от 0,5 до 1,5 мм).

Более глубокие проходы создают большее напряжение в гибком материале, увеличивая вероятность деформации и затрудняя надлежащий отвод стружки.

Критические факторы, выходящие за рамки скорости и подачи

Ваш выбор инструмента и настройки оказывают большее влияние на конечный результат, чем точные числа, которые вы устанавливаете на станке.

Выбор инструмента не подлежит обсуждению

Самым важным фактором является режущий инструмент. Используйте инструменты из быстрорежущей стали (HSS) или твердосплавные инструменты с очень острой, полированной режущей кромкой.

Инструменты должны иметь большой положительный угол наклона. Это создает эффект сдвига, который чисто срезает материал, а не проталкивает или разрывает его. Часто предпочтительны непокрытые инструменты, поскольку некоторые покрытия могут увеличить трение и накопление тепла.

Спор о охлаждении и смазке

Охлаждающая жидкость не всегда необходима и может стать источником загрязнения. Для многих применений достаточно простого потока сжатого воздуха для эффективного удаления стружки из зоны резания.

Однако для задач, требующих очень жестких допусков, подача охлаждающей жидкости может оказаться бесценной для термической стабильности. Она отводит тепло до того, как деталь успеет расшириться, сохраняя точность размеров.

Удержание заготовки и давление зажима

Используйте абсолютно минимальное давление зажима, необходимое для надежного удержания заготовки. Чрезмерное затягивание тисков — самая частая причина деформированных деталей.

Для деликатных или сложных геометрий рассмотрите возможность использования вакуумных приспособлений или мягких губок для распределения силы зажима и обеспечения устойчивости без раздавливания материала.

Распространенные ошибки, которых следует избегать

Ошибки при обработке ПТФЭ часто связаны с отношением к нему как к более жесткому материалу.

Применение чрезмерного усилия зажима

Это ошибка номер один. Она деформирует деталь еще до того, как вы сделаете первый рез, гарантируя неточный результат.

Использование тупых или неправильно заточенных инструментов

Инструмент, который не является острым как бритва или не имеет большого положительного угла наклона, будет проталкивать материал, а не резать его. Это генерирует огромное количество тепла, вызывает накопление материала на инструменте и приводит к ужасному качеству поверхности.

Игнорирование отвода стружки

ПТФЭ образует длинную, волокнистую стружку, которая может наматываться на инструмент и заготовку. Это задерживает тепло и может испортить чистоту поверхности. Постоянный отвод стружки с помощью воздушного потока или надлежащего потока охлаждающей жидкости имеет решающее значение.

Стремление к ненужным допускам

ПТФЭ — упругий материал. После обработки он часто может приспосабливаться к сопрягаемым деталям. Если только применение не является критически важным, проектирование с чрезвычайно жесткими допусками может оказаться ненужным и дорогостоящим усилием.

Принятие правильного решения в соответствии с вашей целью

Корректируйте свой подход в зависимости от наиболее критичного результата для вашей конкретной детали.

- Если ваш главный приоритет — точность размеров: Уделите первостепенное внимание управлению температурой с помощью постоянного потока охлаждающей жидкости и используйте острые, непокрытые инструменты для минимизации трения.

- Если ваш главный приоритет — чистота поверхности: Используйте более медленные скорости подачи для более тонкого реза, убедитесь, что ваш инструмент имеет высокополированную кромку, и сделайте легкий финальный проход по глубине резания.

- Если ваш главный приоритет — крупносерийное производство: Изучите более высокие скорости резания (650–1600 футов в минуту), но сочетайте это с агрессивным отводом стружки и жесткой установкой для сохранения контроля.

В конечном счете, овладение обработкой ПТФЭ сводится к уважению уникальных свойств материала и соответствующей корректировке вашей техники.

Сводная таблица:

| Параметр | Рекомендуемый начальный диапазон | Ключевое соображение |

|---|---|---|

| Скорость резания | 200 - 500 sfm (60-150 м/мин) | Более высокие скорости увеличивают риск перегрева; балансировать с отводом стружки. |

| Подача | 0.002 - 0.010 IPR (0.05-0.25 мм/об) | Постоянная подача помогает управлять локальным накоплением тепла. |

| Глубина резания | 0.02 - 0.06 дюйма (0.5-1.5 мм) | Неглубокие проходы минимизируют напряжение и предотвращают деформацию детали. |

| Материал инструмента | Острая HSS или твердосплавный | Большой положительный угол наклона и полированная кромка не подлежат обсуждению. |

Нужны компоненты из ПТФЭ, изготовленные с высокой точностью?

В KINTEK мы специализируемся на производстве высококачественных компонентов из ПТФЭ — от уплотнений и футеровок до лабораторной посуды на заказ — для полупроводниковой, медицинской и промышленной отраслей. Мы понимаем точные методы, необходимые для обработки ПТФЭ без ущерба для точности размеров или чистоты поверхности.

Позвольте нам взять на себя сложность для вас. Наш опыт гарантирует, что ваши детали будут изготовлены в соответствии с самыми высокими стандартами, независимо от того, нужны ли вам прототипы или крупносерийное производство.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и получить расчет!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

Люди также спрашивают

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность