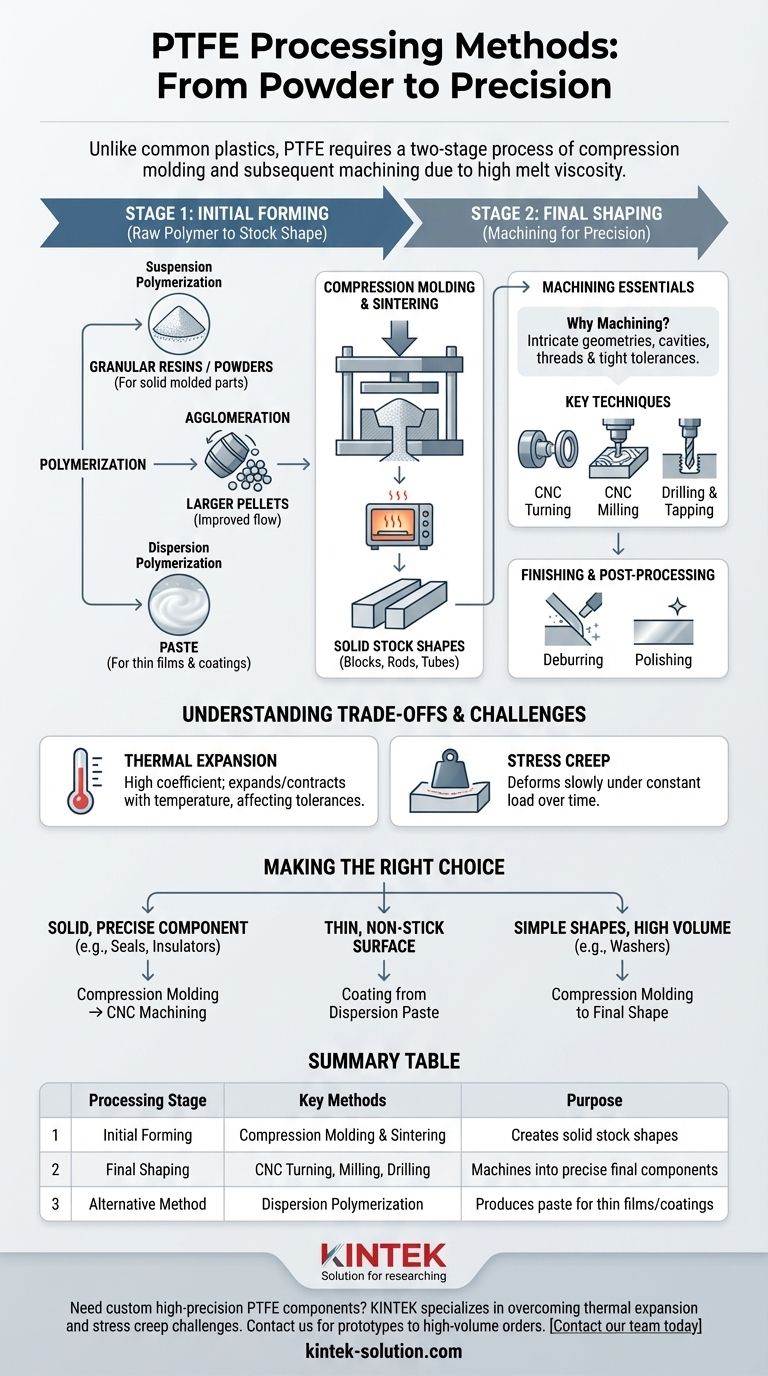

В отличие от обычных пластиков, Политетрафторэтилен (ПТФЭ) обладает чрезвычайно высокой вязкостью расплава, что означает, что он не течет при нагревании. Это свойство делает невозможным его обработку с использованием традиционных методов, таких как литье под давлением. Вместо этого детали из ПТФЭ в основном создаются с помощью двухэтапного процесса: компрессионного формования с последующей механической обработкой.

Основной принцип обработки ПТФЭ заключается в том, чтобы сначала уплотнить исходный порошок в твердую заготовку, близкую к конечному размеру, с помощью сжатия и нагрева, а затем довести эту форму до точного конечного компонента, используя стандартные методы механической обработки.

От исходного полимера до пригодной формы

Прежде чем можно будет изготовить конечную деталь, необходимо создать исходный материал ПТФЭ и уплотнить его в пригодный для обработки твердый вид. Этот начальный этап определяет свойства и потенциальное применение материала.

Подвесная против дисперсионной полимеризации

Путешествие начинается с полимеризации, и два метода дают различные формы исходного ПТФЭ. Подвесная полимеризация создает гранулированные смолы или мелкие порошки, которые являются основой для твердых формованных изделий.

В отличие от этого, дисперсионная полимеризация дает молочкообразное, пастообразное вещество. Эта форма идеально подходит для создания тонких пленок и покрытий, таких как те, что используются на посуде с антипригарным покрытием.

Подготовка порошка к формованию

Мелкий порошок, получаемый при подвесной полимеризации, обладает плохими сыпучими свойствами, что затрудняет его обработку. Чтобы преодолеть это, его перерабатывают в более крупные гранулы с помощью процесса, называемого агломерацией.

Это включает в себя перемешивание порошка с растворителем, что заставляет его образовывать более однородные, свободнотекучие гранулы, которые идеально подходят для процесса формования.

Компрессионное формование: создание стандартных заготовок

Наиболее распространенным методом формирования твердого ПТФЭ является компрессионное формование. Гранулы ПТФЭ засыпают в форму, сжимают под высоким давлением, а затем нагревают в печи в процессе, называемом спеканием.

Этот процесс сплавляет частицы ПТФЭ в твердый, прочный блок, стержень или трубу. Эти «стандартные заготовки» являются сырьем для следующего этапа производства.

Формирование конечной детали: механическая обработка ПТФЭ

После создания твердой стандартной заготовки ее необходимо подвергнуть механической обработке для достижения точных размеров и характеристик конечного компонента.

Почему механическая обработка необходима

Поскольку сложные геометрии невозможно получить только формованием, механическая обработка является основным методом для почти всех сложных компонентов из ПТФЭ. Она позволяет создавать полости, резьбу и элементы с жесткими допусками.

Основные методы механической обработки

Для придания формы ПТФЭ используется стандартное оборудование с ЧПУ (числовым программным управлением). Наиболее распространенные методы включают:

- Токарная обработка с ЧПУ: Используется для создания цилиндрических деталей, таких как кольца, уплотнения, валы и шайбы.

- Фрезерование с ЧПУ: Используется для более сложных деталей со сложными узорами, пазами и несимметричными элементами.

- Сверление и нарезание резьбы: Используется для создания точных отверстий и внутренней резьбы в компоненте.

Отделка и постобработка

После механической обработки детали могут пройти этапы постобработки. Это включает удаление заусенцев для устранения любых неровных краев, оставшихся после режущих инструментов, и полировку для достижения более гладкой поверхности, гарантируя, что деталь соответствует всем стандартам качества и производительности.

Понимание компромиссов при механической обработке ПТФЭ

Хотя ПТФЭ мягкий и легко режется, достижение точности может быть сложной задачей из-за его уникальных свойств материала.

Проблема теплового расширения

ПТФЭ имеет очень высокий коэффициент теплового расширения. Это означает, что он значительно расширяется и сжимается при изменении температуры. Тепло, выделяющееся при механической обработке, может вызвать рост детали, что затрудняет соблюдение жестких допусков.

Проблема ползучести под напряжением

ПТФЭ также подвержен ползучести под напряжением, то есть тенденции материала медленно деформироваться с течением времени при постоянной нагрузке. Это свойство должно учитываться при первоначальном проектировании, чтобы предотвратить отказ детали в ее конечном применении.

Выбор правильного метода для вашего применения

Соответствие метода обработки вашей конечной цели имеет решающее значение для успешного результата.

- Если ваша основная цель — создание твердого, точного компонента (например, изолятора, седла клапана или втулки): Ваш путь — компрессионное формование стандартной заготовки с последующей ЧПУ-обработкой.

- Если ваша основная цель — нанесение тонкого, антипригарного покрытия на другой объект: Вам потребуется покрытие, полученное из пасты дисперсии ПТФЭ.

- Если ваша основная цель — производство очень простых форм в больших объемах (например, базовых шайб): Компрессионное формование до конечной формы может быть жизнеспособным и экономически эффективным вариантом.

В конечном счете, успешное изготовление детали из ПТФЭ зависит от проектирования с учетом его уникальных свойств, а не вопреки им.

Сводная таблица:

| Этап обработки | Ключевые методы | Назначение |

|---|---|---|

| Первичное формирование | Компрессионное формование и спекание | Создает твердые стандартные заготовки (блоки, стержни, трубы) из порошка ПТФЭ. |

| Финальное формирование | Токарная обработка, фрезерование, сверление с ЧПУ | Обрабатывает стандартные заготовки в точные, сложные конечные компоненты. |

| Альтернативный метод | Дисперсионная полимеризация | Производит пасту для тонких пленок и покрытий, а не твердых деталей. |

Нужен ли вам изготовленный на заказ компонент из ПТФЭ, соответствующий вашим точным спецификациям?

В KINTEK мы специализируемся на производстве высокоточных компонентов из ПТФЭ — от уплотнений и футеровок до сложной лабораторной посуды — для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт в компрессионном формовании и прецизионной ЧПУ-обработке гарантирует, что ваши детали спроектированы с учетом уникальных проблем ПТФЭ, таких как тепловое расширение и ползучесть под напряжением.

Мы обрабатываем все: от прототипов до крупносерийных заказов. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и получить ценовое предложение!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации

- Почему для деталей из тефлона предпочтительнее ЧПУ-обработка, а не другие методы? Раскройте секрет точности и сложных конструкций

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий