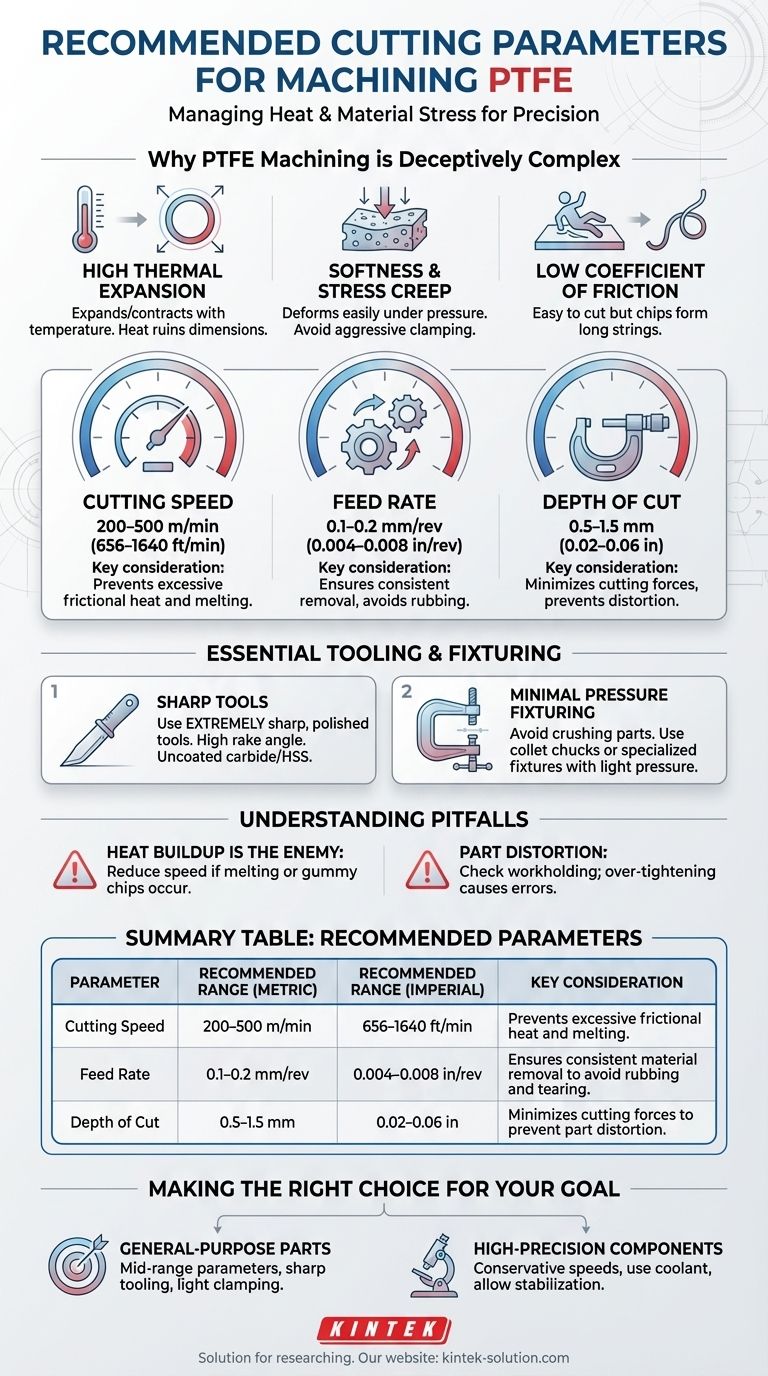

При обработке ПТФЭ рекомендуемые параметры составляют скорость резания 200–500 м/мин (656–1640 футов/мин), подачу 0,1–0,2 мм/об (0,004–0,008 дюйма/об) и небольшую глубину резания в пределах 0,5–1,5 мм (0,02–0,06 дюйма). Эти настройки предназначены для управления тепловыделением и минимизации внутренних напряжений материала, которые являются основными проблемами при работе с этим материалом.

Основная проблема при обработке ПТФЭ заключается не в самом процессе резания, который довольно прост, а в контроле реакции материала на тепло и давление. Успех зависит не столько от достижения точных цифр, сколько от понимания того, как уникальные свойства ПТФЭ — такие как высокое тепловое расширение и мягкость — влияют на точность размеров.

Почему обработка ПТФЭ обманчиво сложна

Хотя мягкость и низкое трение ПТФЭ делают его простым в обработке, его присущие характеристики создают уникальные проблемы. Освоение этих свойств является ключом к производству точных деталей.

Высокий коэффициент теплового расширения

ПТФЭ значительно расширяется и сжимается при изменении температуры. Трение от резания генерирует тепло, которое может вызвать расширение материала во время работы и сжатие при охлаждении, что нарушает конечные размеры.

Это свойство является основной причиной использования умеренных скоростей резания и острых инструментов — для минимизации накопления тепла.

Мягкость и ползучесть под нагрузкой

ПТФЭ — мягкий материал, который легко деформируется или сжимается под давлением. Агрессивное зажимание или большие усилия резания приведут к деформации заготовки, что вызовет неточности.

Материал также может «ползти» или медленно деформироваться с течением времени при постоянной нагрузке, что делает надежное и неповреждающее крепление критически важным вопросом.

Низкий коэффициент трения

Это хорошо известное свойство облегчает резку ПТФЭ с минимальным усилием. Однако это также означает, что стружка не ломается легко, часто образуя длинные, непрерывные нити, которые могут наматываться на инструмент и заготовку.

Объяснение рекомендуемых параметров обработки

Стандартные параметры — это отправная точка, предназначенная для балансировки скорости и качества путем смягчения естественных тенденций материала.

Скорость резания: 200–500 м/мин (656–1640 футов/мин)

Этот диапазон достаточно быстр для эффективного снятия материала, но достаточно медленный, чтобы предотвратить чрезмерное тепловое трение. Превышение этой скорости рискует расплавить ПТФЭ, что приведет к плохому качеству поверхности и нестабильности размеров.

Подача: 0,1–0,2 мм/об (0,004–0,008 дюйма/об)

Стабильная, умеренная подача гарантирует, что инструмент постоянно участвует в резании, а не трется о материал. Такое постоянное снятие материала предотвращает ненужное выделение тепла и разрыв материала.

Глубина резания: 0,5–1,5 мм (0,02–0,06 дюйма)

Неглубокие проходы минимизируют силы резания, прилагаемые к материалу. Это имеет решающее значение для предотвращения изгиба, деформации или смещения мягкого ПТФЭ от инструмента, что может нарушить точность.

Важнейшие инструменты и крепление

Ваша установка так же важна, как и параметры резания. Правильные инструменты и методы удержания заготовки не подлежат обсуждению для достижения точности.

Выбор правильных режущих инструментов

Всегда используйте чрезвычайно острые и полированные режущие инструменты. Идеально подходят инструменты из непокрытого твердого сплава или быстрорежущей стали (HSS) с большим углом наклона и значительным зазором.

Острая кромка чисто срезает материал, а не проталкивается сквозь него, что значительно снижает тепло и давление резания.

Крепление с минимальным давлением

Избегайте стандартных губок тисков, которые могут раздавить или деформировать деталь. Используйте приспособления, специально разработанные для мягких материалов, или цанговый патрон с минимальным усилием зажима.

Цель состоит в том, чтобы обеспечить достаточную поддержку на большой площади поверхности для надежного удержания заготовки без какого-либо сжатия или деформации.

Понимание компромиссов и подводных камней

Достижение жестких допусков при работе с ПТФЭ требует предвидения и управления его уникальным поведением.

Проблема жестких допусков

Из-за высокого теплового расширения и склонности к ползучести выдерживать допуски уже ±0,005 дюйма (±0,13 мм) может быть сложно.

Для многих применений естественная упругость ПТФЭ позволяет ему приспосабливаться к сопрягаемым деталям, делая чрезвычайно жесткие допуски ненужными. Проектируйте с учетом его свойств, а не заставляйте его вести себя как металл.

Накопление тепла — главный враг

Практически любая проблема при обработке ПТФЭ — от плохого качества поверхности до неточности размеров — может быть связана с чрезмерным нагревом. Если вы видите признаки плавления или образования липкой стружки, немедленно уменьшите скорость резания.

Деформация детали из-за зажима

Если ваши готовые детали не соответствуют спецификации, сначала проверьте крепление. Чрезмерное затягивание приспособления является наиболее распространенной причиной деформации и неточных результатов, даже при идеальных параметрах резания.

Сделайте правильный выбор для вашей цели

Адаптируйте свой подход в зависимости от конкретных требований производимого компонента.

- Если ваш основной фокус — детали общего назначения: Начните с параметров, рекомендованных в среднем диапазоне, и сосредоточьтесь на использовании острых инструментов и легкого давления зажима для надежных и стабильных результатов.

- Если ваш основной фокус — высокоточные компоненты: Начните с консервативных скоростей резания, чтобы минимизировать тепловое расширение, используйте охлаждающую жидкость, если это возможно, и дайте материалу стабилизироваться при комнатной температуре перед выполнением чистовых проходов или окончательных измерений.

В конечном счете, успешная обработка ПТФЭ — это процесс тонкости, требующий работы со свойствами материала, а не против них.

Сводная таблица:

| Параметр | Рекомендуемый диапазон (метрический) | Рекомендуемый диапазон (имперский) | Ключевое соображение |

|---|---|---|---|

| Скорость резания | 200–500 м/мин | 656–1640 футов/мин | Предотвращает чрезмерное тепловое трение и плавление. |

| Подача | 0,1–0,2 мм/об | 0,004–0,008 дюйма/об | Обеспечивает постоянное снятие материала, чтобы избежать трения и разрыва. |

| Глубина резания | 0,5–1,5 мм | 0,02–0,06 дюйма | Минимизирует силы резания для предотвращения деформации детали. |

Нужны компоненты из ПТФЭ, изготовленные с высокой точностью?

Освоение тонкого баланса обработки ПТФЭ — наша специальность в KINTEK. Мы понимаем критическую важность острых инструментов, минимального давления зажима и точных параметров для преодоления теплового расширения и мягкости ПТФЭ.

Мы производим высококачественные компоненты из ПТФЭ — включая уплотнения, футеровки и лабораторную посуду на заказ — для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Независимо от того, нужны ли вам прототипы или крупносерийное производство, наш опыт гарантирует, что ваши детали будут соответствовать точным спецификациям с превосходной стабильностью размеров.

Позвольте нам применить наш опыт в точном производстве и изготовлении на заказ для вас. Свяжитесь с KINTEK сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

Люди также спрашивают

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Какие советы могут улучшить результаты обработки тефлона? Освойте острые инструменты, контроль температуры и жесткую поддержку

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами