Прокладки из ПТФЭ производятся двумя основными способами: во-первых, путем формирования исходного материала в стандартные заготовки, и во-вторых, путем вырезания этих заготовок в конечный профиль прокладки. Первичный материал создается с помощью формования под давлением или строгания/обточки, в то время как окончательная резка обычно выполняется с помощью вырубки или гидроабразивной резки. Каждый этап этого процесса влияет на конечное качество и характеристики прокладки.

Метод производства напрямую влияет на конечные свойства прокладки из ПТФЭ, такие как ее плотность, гибкость и точность размеров. В то время как формование и строгание создают исходный материал ПТФЭ, выбор между вырубкой и гидроабразивной резкой определяет точность конечной прокладки для конкретного применения.

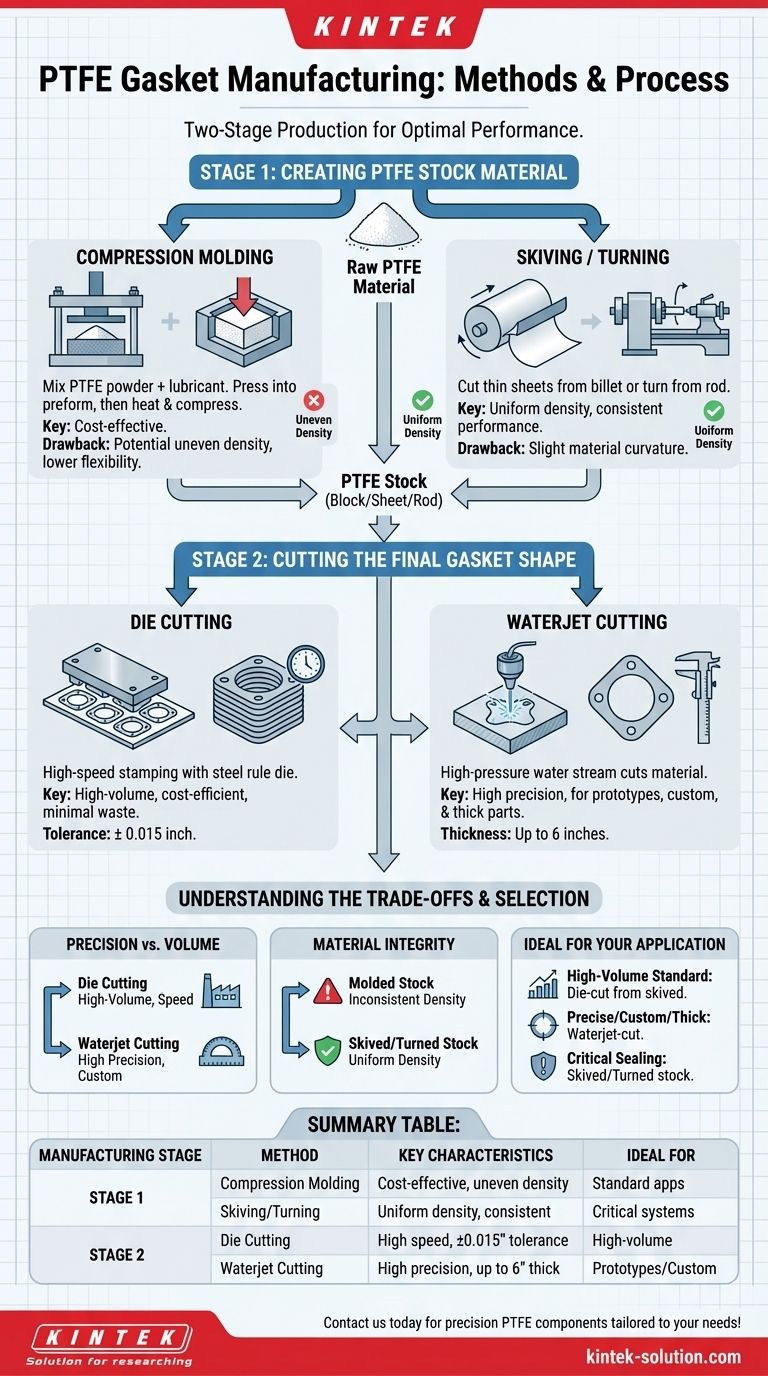

Двухэтапный производственный процесс

Понимание производства прокладок из ПТФЭ лучше всего разбить на два отдельных этапа. Первый этап включает создание основного материала, а второй — изготовление конечной детали из этого материала.

Этап 1: Создание исходного материала ПТФЭ

Прежде чем прокладку можно будет вырезать, необходимо получить сплошной блок, лист или стержень из политетрафторэтилена (ПТФЭ). Два распространенных метода для этого имеют разные последствия для внутренней структуры материала.

Метод формования под давлением

Формование под давлением начинается со смешивания порошка ПТФЭ со смазкой. Затем эта смесь прессуется в предварительную форму, называемую преформой, после чего нагревается и сжимается до окончательной формы заготовки.

Однако формование иногда может привести к неравномерной плотности и плохой гибкости конечного материала.

Метод строгания или обточки

Этот метод включает вырезание или «строгание» тонких листов из более крупной заготовки или обточку прокладок из сплошного стержня ПТФЭ. Этот процесс, как правило, обеспечивает более однородную и стабильную плотность материала.

Основной недостаток заключается в том, что прокладки, изготовленные таким образом, могут иметь небольшой изгиб из-за технологии обработки, что иногда может усложнить установку.

Этап 2: Вырезание конечной формы прокладки

Как только исходный материал ПТФЭ готов, его необходимо вырезать в соответствии с точными размерами конечной прокладки. Здесь точность и скорость становятся критически важными факторами.

Вырубка

Вырубка — это высокоскоростной процесс, использующий специальный штамп с режущей кромкой из стали для штамповки прокладок, подобно формочке для печенья. Он очень эффективен для создания точных и сложных форм с минимальными отходами материала.

Этот метод известен своей высокой скоростью резки и может обеспечивать жесткие допуски около ± 0,015 дюйма.

Гидроабразивная резка

Гидроабразивная резка использует струю воды под высоким давлением для резки материала ПТФЭ. Этот метод обеспечивает исключительную точность, позиционирование и повторяемость.

Он особенно эффективен для более толстых материалов, позволяя резать ПТФЭ толщиной до 6 дюймов, с допусками, которые варьируются в зависимости от размера и толщины материала.

Понимание компромиссов

Выбор метода производства не случаен; он включает в себя баланс между стоимостью, точностью и целостностью материала, что напрямую влияет на производительность прокладки в предполагаемых условиях эксплуатации.

Точность против объема

Вырубка идеально подходит для крупносерийного производства, где скорость и экономичность имеют первостепенное значение. Он стабильно производит большие партии одинаковых деталей.

Гидроабразивная резка является лучшим выбором для прототипов, индивидуальных конструкций или применений, требующих высочайшей точности, особенно для очень толстых или сложных прокладок.

Целостность и производительность материала

Прокладка, изготовленная из формованного материала, может иметь неоднородную плотность, что потенциально может поставить под угрозу ее способность создавать идеальное уплотнение под давлением.

Прокладка, изготовленная из строганого или обточенного материала, будет иметь более однородную плотность, что приведет к более предсказуемым характеристикам уплотнения, хотя установщикам, возможно, придется учитывать небольшой изгиб материала.

Почему это важно для вашего применения

Хотя все прокладки из первичного ПТФЭ обладают основными свойствами, такими как выдающаяся химическая стойкость и широкий температурный диапазон (от -200°C до 260°C), производственный процесс улучшает их механическую пригодность. Неправильно изготовленная прокладка может не обеспечить эффективного уплотнения, даже если базовый материал правильный.

Выбор подходящей прокладки для вашего применения

Ваш окончательный выбор должен соответствовать конкретным потребностям вашего проекта в отношении точности, объема и производительности.

- Если ваш основной фокус — крупносерийное производство стандартных прокладок: Вырубленная прокладка из строганых листов ПТФЭ обеспечивает экономически эффективный баланс скорости и однородности материала.

- Если ваш основной фокус — точная, индивидуальная или толстая прокладка: Гидроабразивная резка является лучшим выбором, обеспечивая наилучшую точность размеров для критически важных уплотнительных применений.

- Если ваш основной фокус — надежное уплотнение в критически важной системе: Укажите прокладку, изготовленную из строганого/обточенного материала, для обеспечения однородной плотности и предсказуемой производительности.

Понимание того, как изготавливается прокладка из ПТФЭ, — это первый шаг к обеспечению надежного и долговечного уплотнения, необходимого вашей системе.

Сводная таблица:

| Этап производства | Метод | Ключевые характеристики | Идеально подходит для |

|---|---|---|---|

| Этап 1: Создание заготовки ПТФЭ | Формование под давлением | Экономичность; потенциал неравномерной плотности | Стандартные применения |

| Строгание/Обточка | Однородная плотность; стабильная производительность | Критические системы уплотнения | |

| Этап 2: Вырезание формы прокладки | Вырубка | Высокая скорость (допуск ± 0,015"); минимальные отходы | Крупносерийное производство |

| Гидроабразивная резка | Высокая точность; работа с толстыми материалами (до 6") | Прототипы, индивидуальные или толстые прокладки |

Нужна прокладка из ПТФЭ, идеально соответствующая вашему применению?

В KINTEK мы специализируемся на производстве высокоэффективных компонентов из ПТФЭ — включая уплотнения, футеровки и лабораторную посуду — для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Независимо от того, требуется ли вам крупносерийное производство вырубных прокладок или индивидуальное решение с гидроабразивной резкой для критического уплотнения, наше прецизионное производство и услуги по изготовлению на заказ (от прототипов до крупных заказов) гарантируют, что вы получите прокладку с правильной плотностью, гибкостью и точностью размеров для надежной работы.

Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить ваш проект и получить ценовое предложение, адаптированное к вашим потребностям!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

Люди также спрашивают

- Для чего предназначены шаровые краны с футеровкой из ПТФЭ/ПФА? Коррозионно-стойкое управление потоком агрессивных жидкостей

- Каковы материальные свойства ПТФЭ, важные для обработки на станках с ЧПУ? Освоение мягкости и тепла для обеспечения точности

- Каков температурный режим для прокладок из ПТФЭ? Максимальная производительность от -200°C до 260°C

- Каковы ключевые преимущества использования сальников из ПТФЭ? Превосходное уплотнение для сложных применений

- Какие факторы следует учитывать при выборе компенсатора из ПТФЭ? Обеспечение безопасности и долговечности системы

- Каковы лучшие практики для прецизионной обработки ПТФЭ? Освойте тонкости для безупречных компонентов

- Каковы дополнительные характеристики стержней из ПТФЭ? Раскройте превосходную производительность в суровых условиях

- Каковы различные механизмы работы дисковых затворов из ПТФЭ? Выберите подходящий привод для вашей системы