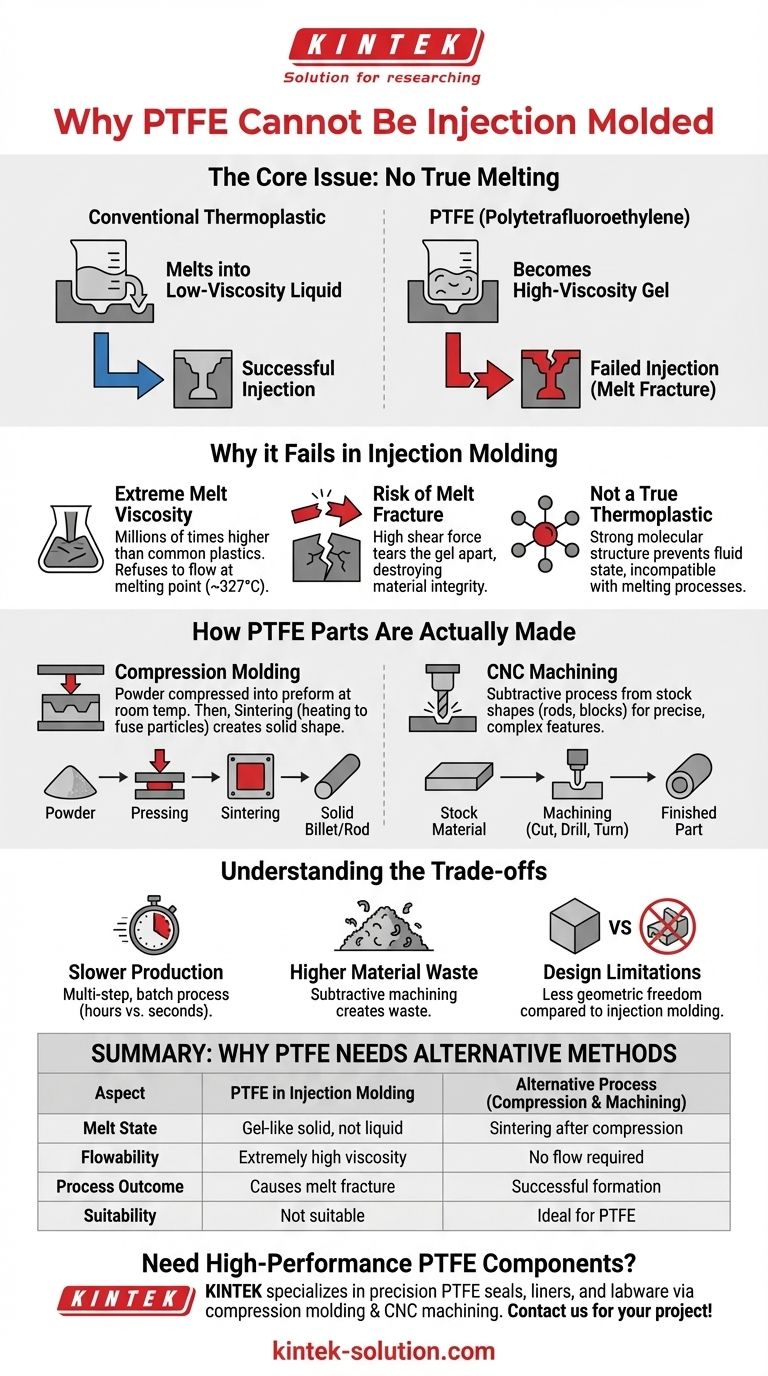

Краткий ответ заключается в том, что политетрафторэтилен (ПТФЭ) нельзя формовать литьем под давлением, потому что он на самом деле не плавится и не течет, как обычные термопласты. Его молекулярная структура придает ему чрезвычайно высокую вязкость расплава, что означает, что даже при нагревании выше температуры плавления он становится мягким, гелеобразным твердым веществом, а не жидкостью. Этот гель нельзя продавить в форму под давлением без разрушения его структуры.

Основная проблема заключается в несоответствии между материалом и процессом. Литье под давлением требует, чтобы материал становился низковязкой жидкостью при нагревании, в то время как ПТФЭ специально разработан для сохранения своей структурной целостности при экстремальных температурах, не позволяя ему когда-либо достигать жидкого состояния.

Почему ПТФЭ не работает в машине для литья под давлением

Стандартное литье под давлением — это процесс нагрева пластика до тех пор, пока он не станет жидким, продавливания его в полость формы под высоким давлением и охлаждения для затвердевания. Уникальные свойства ПТФЭ нарушают каждый этап этого процесса.

Проблема экстремальной вязкости расплава

Вязкость расплава — это мера сопротивления материала течению в расплавленном состоянии.

Вязкость расплава ПТФЭ исключительно высока — в миллионы раз выше, чем у распространенных термопластов, таких как полипропилен. При нагревании выше температуры плавления около 327°C (621°F) он не становится жидкостью. Вместо этого он переходит в полупрозрачный, высоковязкий гель, который упорно отказывается течь.

Риск разрушения расплава

Литье под давлением зависит от огромного давления и сдвигового усилия, чтобы протолкнуть расплавленный пластик в форму.

Поскольку ПТФЭ существует в виде хрупкого геля, а не истинной жидкости, эти силы не вызывают его течения. Вместо этого высокое напряжение сдвига буквально разрывает материал на части на молекулярном уровне. Это явление, известное как разрыв расплава или разрушение расплава, разрушает целостность материала до того, как он сможет принять форму формы.

ПТФЭ не является истинным термопластом

Хотя его часто относят к ним, ПТФЭ не ведет себя как типичный термопласт.

Истинные термопласты можно многократно плавить в жидкость и охлаждать до твердого состояния без значительной деградации. Молекулярные связи ПТФЭ настолько прочны, что он сопротивляется этому переходу, что делает его принципиально несовместимым с любым производственным процессом, требующим истинного расплавленного состояния.

Как на самом деле изготавливаются детали из ПТФЭ

Поскольку литье под давлением невозможно, для придания ПТФЭ полезных форм требуются специализированные методы. Эти методы больше похожи на порошковую металлургию, чем на традиционную переработку пластмасс.

Компрессионное формование

Это наиболее распространенный метод изготовления основных форм из ПТФЭ, таких как стержни, листы и заготовки.

Процесс включает сжатие порошка смолы ПТФЭ в форму при высоком давлении и комнатной температуре для создания «преформы». Затем эта преформа извлекается и нагревается в контролируемой печи в процессе, называемом спеканием, которое сплавляет частицы вместе в твердую массу.

ЧПУ-обработка

Для изготовления точных готовых деталей стандартным подходом является обработка на станках с ЧПУ.

Основные формы, созданные с помощью компрессионного формования (например, стержни или блоки), используются в качестве исходного материала. Затем они обрабатываются — обрезаются, сверлятся, точатся и фрезеруются — в окончательные, детализированные компоненты. Вот почему детали из ПТФЭ часто имеют более высокую стоимость и более длительные сроки выполнения заказов по сравнению с литыми альтернативами.

Понимание компромиссов

Выбор использования ПТФЭ требует иного подхода к производству, что влечет за собой значительные последствия для скорости производства, стоимости и дизайна.

Более медленные циклы производства

Литье под давлением ценится за свою скорость, часто производя готовую деталь за секунды. Компрессионное формование и спекание — это многоступенчатый, периодический процесс, который занимает часы. Это делает высокообъемное производство значительно более медленным и трудоемким.

Более высокий расход материала

Обработка — это субтрактивный процесс, что означает, что она создает конечную деталь путем вырезания материала из большего блока. Этот отработанный материал (стружка) увеличивает общую стоимость готового компонента, тогда как литье под давлением является процессом получения чистой формы с очень небольшим количеством отходов.

Ограничения в проектировании

Ограничения обработки из стандартных заготовок могут ограничивать сложность геометрии детали по сравнению со свободой проектирования, которую предлагает литье под давлением. Такие элементы, как замысловатые внутренние каналы или чрезвычайно тонкие стенки, гораздо труднее и дороже достичь.

Принятие правильного решения для вашей цели

Невозможность литья под давлением ПТФЭ — это не недостаток материала, а прямое следствие тех свойств, которые делают его таким ценным.

- Если ваш основной акцент делается на высокообъемном, недорогом производстве сложных деталей: Вам следует выбрать другой материал, совместимый с литьем под давлением, такой как PEEK или фторполимер, например FEP или PFA, если химическая и температурная стойкость по-прежнему необходимы.

- Если ваш основной акцент делается на использовании непревзойденной химической инертности и низкого трения ПТФЭ: Вы должны проектировать для производства с помощью компрессионного формования и последующей обработки на станках с ЧПУ.

Понимание того, что ПТФЭ не плавится, а спекается, является ключом к выбору правильного пути производства для вашего применения.

Сводная таблица:

| Аспект | ПТФЭ при литье под давлением | Альтернативный процесс |

|---|---|---|

| Состояние расплава | Гелеобразное твердое тело, не жидкость | Спекание после компрессии |

| Текучесть | Чрезвычайно высокая вязкость | Течение не требуется |

| Процесс | Вызывает разрушение расплава | Компрессионное формование + ЧПУ-обработка |

| Пригодность | Не подходит | Идеально подходит для ПТФЭ |

Нужны высокоэффективные компоненты из ПТФЭ? KINTEK специализируется на производстве прецизионных уплотнений, футеровок и лабораторной посуды из ПТФЭ для полупроводниковой, медицинской и промышленной отраслей. Наш опыт в компрессионном формовании и индивидуальной ЧПУ-обработке гарантирует, что ваши детали соответствуют точным спецификациям — от прототипов до крупносерийных заказов. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

Люди также спрашивают

- Как ПТФЭ реагирует на аммиак? Откройте для себя его превосходную химическую стойкость

- Каковы преимущества расширенного ПТФЭ (ePTFE)? Раскройте превосходные герметизирующие свойства и гибкость

- Что такое тефлон и каковы его ключевые свойства? Руководство по его исключительной химической и температурной стойкости

- Какую пользу PTFE приносит пищевой промышленности? Повышение безопасности, эффективности и чистоты

- Какие типы одежды включают Тефлон? Откройте для себя высокоэффективную защитную одежду

- Каковы ключевые свойства тефлона (ПТФЭ)? Раскрывая экстремальную производительность для сложных применений

- Что делает ПТФЭ уникальным по сравнению с другими конструкционными пластиками? Непревзойденная химическая и термическая стойкость

- Каковы различия в стоимости между нейлоном и ПТФЭ? Руководство по разумному выбору материалов