Выбор оптимального материала септы для работы с реактивными веществами имеет решающее значение для сохранения целостности образца, предотвращения загрязнения и обеспечения безопасности работы. Это руководство сравнивает химическую стойкость, температурные пороги и реальные характеристики, чтобы помочь вам принять обоснованное решение - особенно в таких агрессивных средах, как фармацевтические испытания или производство полупроводников.

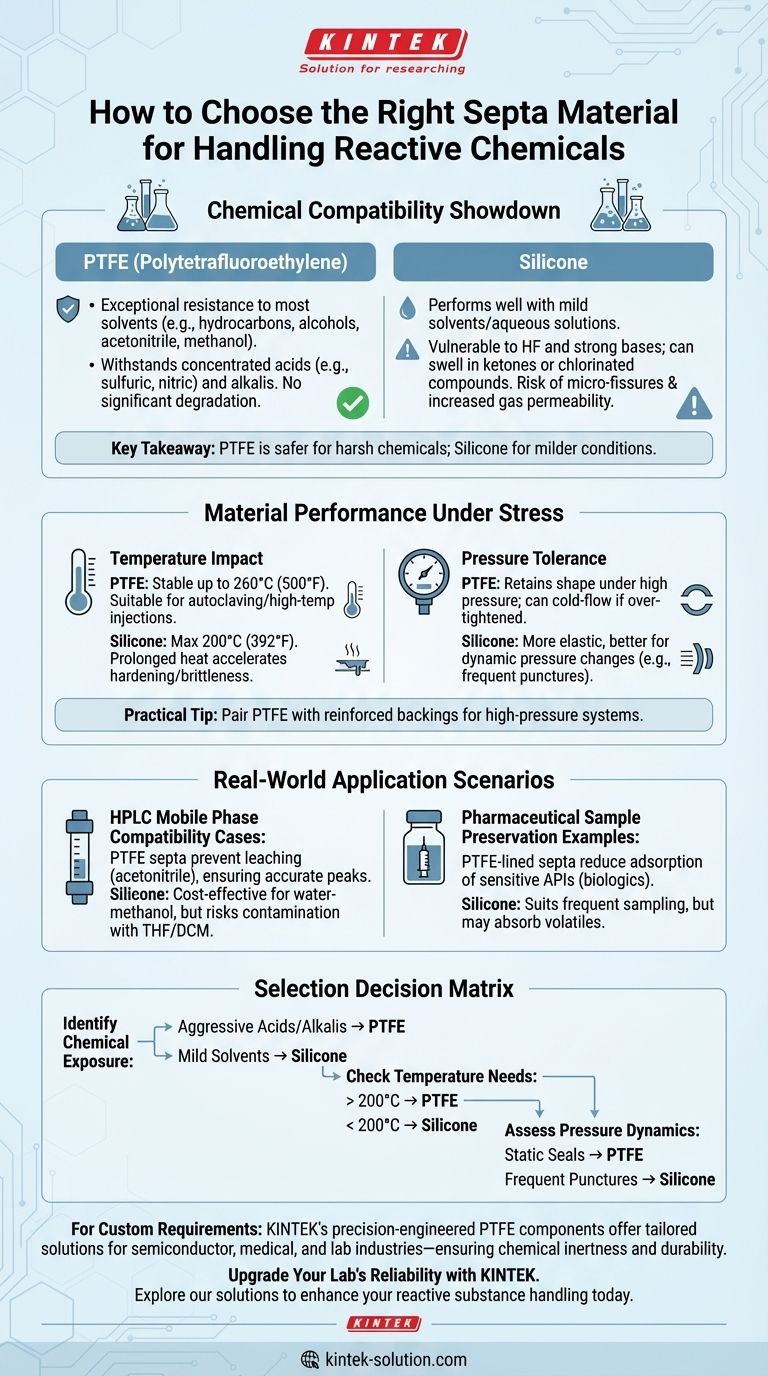

Соревнование по химической совместимости

При работе с химически активными веществами материал септы должен быть устойчив к разрушению под воздействием растворителей, кислот или щелочей. Вот как сравниваются распространенные материалы:

Критические различия в устойчивости к растворителям

-

PTFE (политетрафторэтилен):

- Исключительная устойчивость к большинству растворителей, включая углеводороды и спирты.

- Идеально подходит для подвижных фаз ВЭЖХ, содержащих ацетонитрил или метанол.

-

Силикон:

- Хорошо работает со слабыми растворителями, но набухает в кетонах или хлорированных соединениях.

- Лучше подходит для водных растворов, чем для агрессивных органических растворителей.

Пороги воздействия кислот/щелочей

- ПТФЭ: Выдерживает воздействие концентрированных кислот (например, серной, азотной) и щелочей без значительной деградации.

-

Силикон:

Уязвим к плавиковой кислоте (HF) и сильным основаниям, что приводит к изменению проницаемости с течением времени.

- Ссылки: Исследования показали, что в силиконовых септах, подвергшихся воздействию 40 % HF, могут образовываться микротрещины, увеличивающие газопроницаемость.

Основные выводы: ПТФЭ - более безопасный выбор для жестких кислот, а силикон подходит для более мягких условий.

Характеристики материала в условиях стресса

Помимо химической стойкости, на долговечность септы влияют температура и давление.

Влияние температуры на скорость деградации

- ПТФЭ: Стабилен до 260°C (500°F) что делает его пригодным для автоклавирования или высокотемпературных инъекций.

- Силикон: Макс. 200°C (392°F) ; длительное нагревание ускоряет затвердевание и хрупкость.

Пример: При обработке полупроводников септы из ПТФЭ сохраняют целостность уплотнения при нагревании вакуумной камеры, в то время как силикон может выйти из строя.

Сравнение допустимого давления

- ПТФЭ: Сохраняет форму под высоким давлением, но может деформироваться при чрезмерном затягивании.

- Силикон: Более эластичен, лучше переносит динамические изменения давления (например, проколы шприца в ГХ/МС).

Практический совет: Для систем высокого давления используйте PTFE с усиленной основой.

Сценарии применения в реальном мире

Случаи совместимости с мобильными фазами для ВЭЖХ

- Септы из ПТФЭ предотвращают выщелачивание при работе с фазами на основе ацетонитрила, обеспечивая точное определение пиков.

- Силикон экономически эффективен при работе с водно-метанольными смесями, но рискует загрязниться при работе с THF или DCM.

Примеры сохранения фармацевтических образцов

- Септы из ПТФЭ в крышках флаконов снижают адсорбцию чувствительных API (например, биопрепаратов).

- Гибкость силикона подходит для работы с частыми пробами, но может поглощать летучие соединения.

Матрица принятия решений при выборе

Используйте эту блок-схему, чтобы сузить круг вариантов:

-

Определите степень химического воздействия:

- Агрессивные кислоты/щелочи → ПТФЭ

- Слабые растворители → Силикон

- Проверьте необходимые температуры:

-

200°C → ПТФЭ

- <200°C → Силикон

-

Оцените динамику давления:

- Статические уплотнения → ПТФЭ

- Частые проколы → Силикон

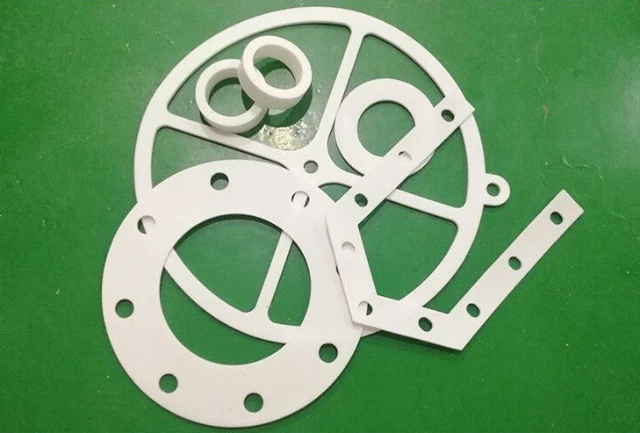

По индивидуальным требованиям: Прецизионные компоненты KINTEK из ПТФЭ предлагают индивидуальные решения для полупроводниковой, медицинской и лабораторной промышленности, обеспечивая химическую инертность и долговечность даже в экстремальных условиях.

Повысьте надежность вашей лаборатории с помощью KINTEK

Правильный выбор материала септы обеспечивает безопасность ваших процессов и целостность данных. Нужны ли вам высокотемпературные PTFE-уплотнения или гибкие силиконовые крышки, KINTEK поставляет прецизионные компоненты, отвечающие требованиям вашей отрасли. [Ознакомьтесь с нашими решениями, чтобы улучшить работу с реактивными веществами уже сегодня.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

- Настраиваемые держатели фильтров с уплотнениями из ПТФЭ для универсального применения

Связанные статьи

- За пределами «антипригарного покрытия»: почему ваши компоненты из ПТФЭ выходят из строя и как это исправить раз и навсегда

- Физика доверия: почему ПТФЭ является основой электроники высокого класса

- Почему ваши высокопроизводительные детали из ПТФЭ выходят из строя — и почему виноват не материал

- Невидимый страж: как молекулярный щит ПТФЭ защищает наши самые критические системы

- Невидимый Работяга: Почему ПТФЭ — Стандартный Выбор для Невыполнимых Задач