Это до боли знакомая картина для инженеров и руководителей лабораторий в отраслях с высокими ставками. Критическая производственная линия останавливается. Важный эксперимент загрязнен. Причина? Отказ одного компонента — уплотнения, футеровки, седла клапана.

Вы выбрали материал специально из-за его «превосходных» свойств. Он должен был быть химически инертным, термостойким и сверхнадежным. И все же вы здесь, сталкиваетесь с дорогостоящими простоями, потерянными материалами и очередным срывом сроков, и все потому, что «идеальный» материал не оправдал ожиданий.

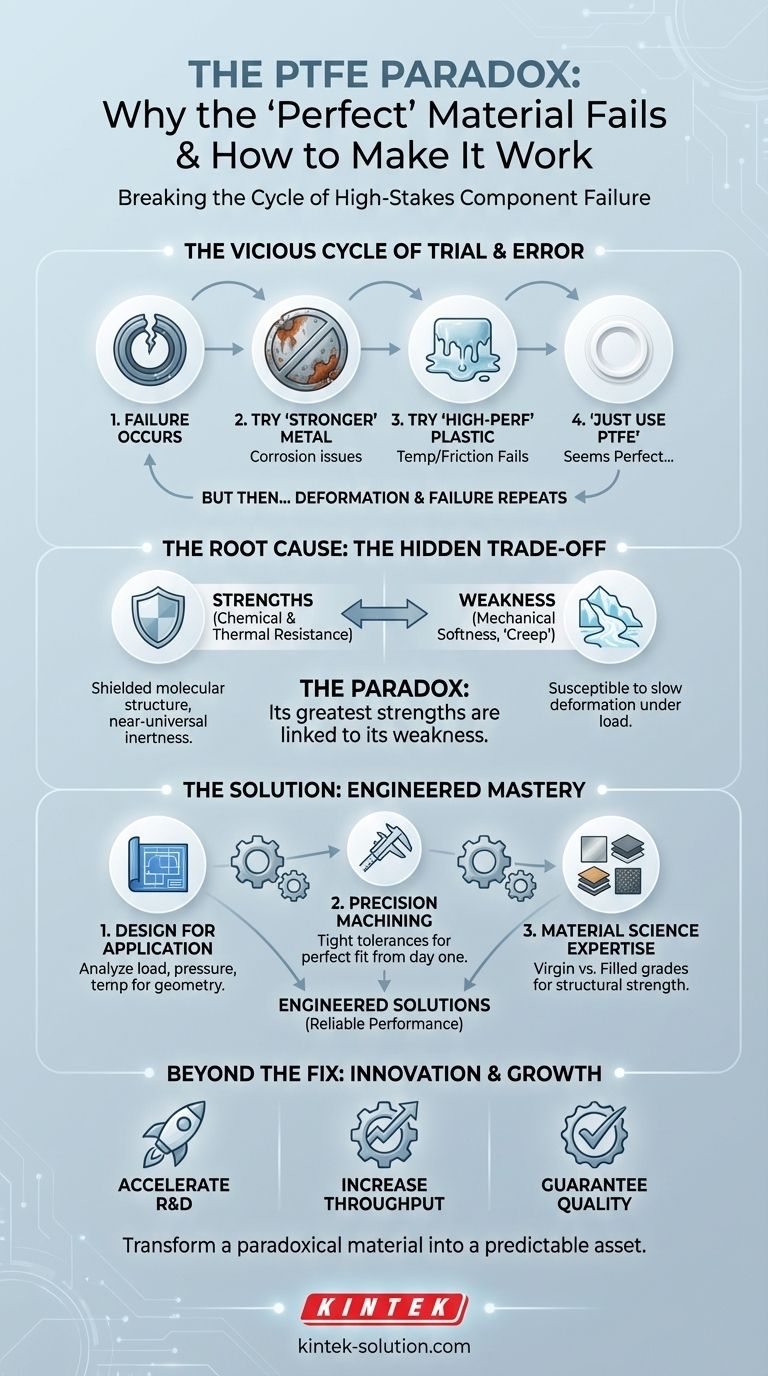

Порочный круг проб и ошибок

Если эта история кажется вам знакомой, вы не одиноки. Когда компонент выходит из строя в сложных условиях (например, внутри химического реактора или установки для влажной обработки полупроводников), процесс устранения неполадок часто выглядит так:

- Попробуйте «более прочный» металлический сплав: Вы переходите с нержавеющей стали 316L на более экзотический сплав, такой как Hastelloy. Это работает некоторое время, но в конечном итоге коррозия находит путь, и стоимость резко возрастает.

- Попробуйте другой «высокопроизводительный» пластик: Вы экспериментируете с PEEK или другим полимером. Это может решить химическую проблему, но выходит из строя при более высоких температурах или не обеспечивает необходимой поверхности с низким коэффициентом трения.

- «Просто используйте ПТФЭ»: Наконец, вы обращаетесь к политетрафторэтилену (ПТФЭ), легендарному материалу, известному своей почти универсальной химической инертностью и экстремальной термостойкостью. Кажется, это окончательный ответ.

Но затем, через несколько недель или месяцев, он тоже выходит из строя. Не из-за коррозии или плавления, а из-за деформации. Уплотнение теряет форму, футеровка разбухает, и цикл отказов начинается снова. Каждая петля этого цикла сжигает больше бюджета, задерживает проекты и, самое главное, подрывает уверенность в надежности вашего продукта или процесса.

Первопричина: скрытый компромисс внутри ПТФЭ

Причина, по которой этот цикл так трудно разорвать, заключается в том, что большинство людей неправильно диагностируют проблему. Отказ заключается не в выбранном вами материале; он заключается в фундаментальном непонимании его природы.

ПТФЭ — материал крайностей. Та же уникальная молекулярная структура (длинная цепь атомов углерода, полностью экранированная атомами фтора), которая придает ему почти сверхъестественную химическую и термическую стойкость, также делает его механически мягким. По сравнению с металлами или даже другими конструкционными пластиками, ПТФЭ подвержен «ползучести» — медленной, постепенной деформации при постоянной нагрузке или давлении.

Представьте себе это как ледник: его движение незаметно от момента к моменту, но со временем он изменяет ландшафт. Аналогично, компонент из ПТФЭ под механическим напряжением будет медленно «течь» за пределы своих заданных размеров, в конечном итоге вызывая утечку или механический отказ.

Это парадокс ПТФЭ: его самые сильные стороны неразрывно связаны с его самым большим недостатком.

Распространенные «решения» терпят неудачу, потому что они затрагивают только одну сторону уравнения:

- Переход на другой металл решает проблему механической прочности, но вновь вводит проблему химической коррозии.

- Изготовление стандартной детали из ПТФЭ большей толщины не останавливает ползучесть; оно просто использует больше материала, который в конечном итоге все равно деформируется.

Вы пытались решить химическую или термическую проблему, но неосознанно создали механическую.

Решение: дело не только в материале, но и в мастерстве

Чтобы разорвать цикл, вам нужно перестать думать о простой замене материала и начать думать о целостном дизайне компонента. Решение заключается не просто в том, чтобы *использовать* ПТФЭ; оно заключается в том, чтобы *правильно* использовать ПТФЭ.

Это требует глубокого понимания того, как противодействовать его присущей тенденции к ползучести, сохраняя при этом его превосходные эксплуатационные характеристики. Для этого вам нужен партнер, который видит ПТФЭ не как сырье для продажи, а как сложную среду для освоения.

Именно здесь критически важным становится экспертное производство. Настоящее решение включает в себя:

- Проектирование для конкретного применения: Анализ конкретной нагрузки, давления и температуры, с которыми столкнется ваш компонент, для проектирования геометрии детали, минимизирующей точки напряжения и снижающей ползучесть.

- Точная обработка: Соблюдение исключительно жестких допусков для обеспечения идеальной посадки с первого дня, поскольку любой начальный зазор может ускорить процесс деформации.

- Экспертиза в области материаловедения: Знание того, когда использовать первичный ПТФЭ, а когда — наполненный сорт (например, с наполнителем из стекла или углерода) для повышения механической прочности в конструкционных применениях без ущерба для его основных преимуществ.

В KINTEK мы не просто продаем детали из ПТФЭ. Мы поставляем инженерные решения. Весь наш процесс основан на глубоком понимании парадокса ПТФЭ. Мы производим прецизионные компоненты — от нестандартной лабораторной посуды и футеровок до уплотнений высокой чистоты — которые специально разработаны для надежной работы в самых требовательных полупроводниковых, медицинских и промышленных условиях. Мы относимся к «сложности обработки» ПТФЭ не как к ограничению, а как к нашей основной ценности.

За пределами исправления: от постоянного тушения пожаров к прорывным инновациям

Когда вы наконец решите эту повторяющуюся проблему отказа компонентов, произойдет нечто замечательное. Вы больше не будете просто латать проблему; вы будете строить более надежную, стабильную основу для всей вашей деятельности.

Ресурсы, ранее затрачиваемые на устранение неполадок, простои и запасные части, высвобождаются. Вместо того чтобы беспокоиться о совместимости материалов, вы можете:

- Ускорить НИОКР: Повысить температуру процессов или использовать более агрессивные химикаты для более быстрого внедрения инноваций.

- Увеличить производительность: Запускать производственные линии дольше, с большей уверенностью и меньшим обслуживанием.

- Гарантировать качество: Обеспечить чистоту и целостность конечного продукта, будь то жизненно важное медицинское устройство или полупроводниковый чип следующего поколения.

Отказ одного уплотнения — это не просто техническая проблема; это узкое место в бизнесе, ограничивающее ваш потенциал. Сотрудничая с экспертом, который понимает, как превратить парадоксальный материал в предсказуемый актив, вы можете навсегда устранить это узкое место. Давайте выйдем за рамки временных решений и построим более устойчивую основу для ваших наиболее критически важных приложений. Свяжитесь с нашими экспертами, чтобы обсудить, как прецизионно изготовленные компоненты из ПТФЭ могут укрепить всю вашу деятельность.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

Связанные статьи

- Невидимый страж: как молекулярный щит ПТФЭ защищает наши самые критические системы

- Почему ваши высокопроизводительные детали из ПТФЭ выходят из строя — и почему виноват не материал

- Ваш «инертный» компонент из ПТФЭ может быть истинной причиной сбоя системы

- Невидимый Работяга: Почему ПТФЭ — Стандартный Выбор для Невыполнимых Задач

- Физика идеальной посадки: как ПТФЭ устраняет скрытые отвлекающие факторы спортсмена