Это сценарий, который не дает спать руководителям заводов и инженерам-технологам. Вы вложили средства в новый крупномасштабный химический резервуар, облицованный тем, что, как вам сказали, является золотым стандартом: ПТФЭ. Он был выбран из-за его легендарной химической стойкости, что должно было гарантировать долгий срок службы без проблем. Затем, через недели или месяцы, срабатывают сигнализации. Осмотр после остановки выявляет, что облицовка вздулась, отслоилась от стенки и вышла из строя. Производство остановлено, дорогостоящий продукт потенциально загрязнен, и дорогостоящий, трудоемкий ремонт становится вашим главным приоритетом.

Все задают один и тот же вопрос: «Как мог выйти из строя «лучший» материал?»

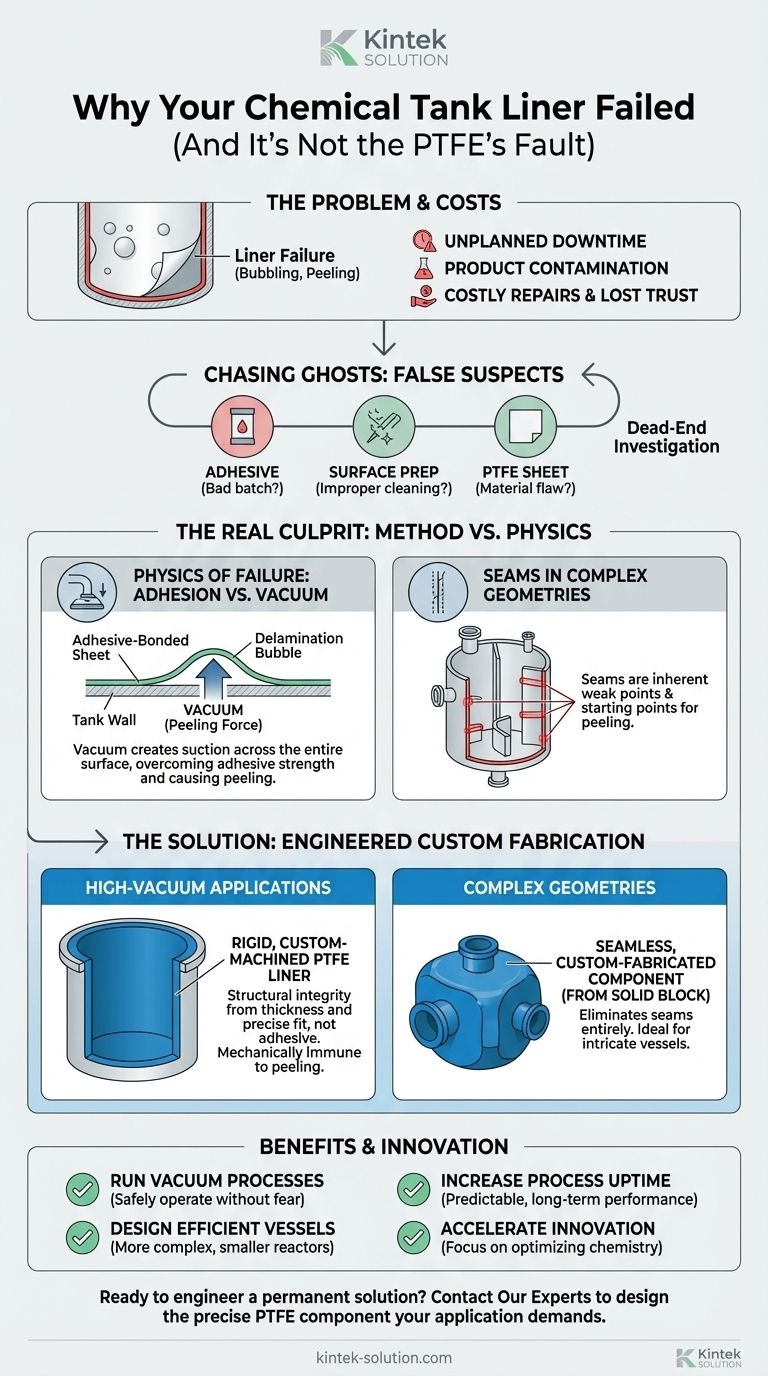

Погоня за призраками: почему «лучшие» клеи и поверхности не являются ответом

Такой тип отказа встречается на удивление часто, и он часто приводит к расследованию, которое заходит в тупик. Непосредственными подозреваемыми обычно являются:

- Клей: Была ли это плохая партия? Была ли она нанесена неправильно?

- Подготовка поверхности: Был ли металлический резервуар должным образом очищен или загрунтован?

- Лист ПТФЭ: Был ли дефект в самом материале?

Команды могут потратить недели и значительный бюджет на изучение этих тупиковых путей. Они могут указать «более прочный» клей или более строгий протокол подготовки поверхности для следующей установки, только чтобы столкнуться с точно таким же отказом в дальнейшем.

Последствия для бизнеса серьезны. Помимо очевидной стоимости новой облицовки и трудозатрат на ее установку, незапланированный простой нарушает производственные графики. Для таких отраслей, как полупроводниковая или фармацевтическая, где чистота продукта имеет первостепенное значение, прорыв облицовки может привести к потере целых партий, что обойдется в сотни тысяч долларов. Однако самой значительной стоимостью является эрозия доверия к вашему критически важному технологическому оборудованию.

Скрытый виновник: дело не в материале, а в методе

Вот поворотный момент в понимании этой проблемы: отказ почти никогда не является виной самого материала ПТФЭ. Виновником является фундаментальное несоответствие между методом облицовки — листовыми материалами, склеенными клеем — и механическими силами, действующими внутри вашего резервуара.

Корень проблемы кроется в простом законе физики.

Физика отказа: адгезия против вакуума

ПТФЭ известен своей антипригарностью (он имеет очень низкую поверхностную энергию). Чтобы что-то прилипло к нему, обратная сторона листа ПТФЭ должна быть химически «травлена». Этот процесс делает поверхность шероховатой на молекулярном уровне, позволяя специальному клею высокой прочности образовывать связь.

Эта связь очень прочна против сдвиговых сил (сил, параллельных поверхности). Однако она фундаментально уязвима к силам отрыва — особенно когда эти силы приложены равномерно по большой площади.

А что создает идеальную, равномерную силу отрыва? Вакуум.

Если ваш процесс включает какой-либо уровень отрицательного давления, даже небольшие, временные вакуумы, создаваемые во время циклов слива или охлаждения, создают всасывание по всей внутренней поверхности облицовки. Это всасывание оттягивает лист непосредственно от стенки резервуара. Никакой клей, каким бы «прочным» он ни был, не сможет бесконечно противостоять этой силе отрыва. Он неизбежно найдет слабое место, и образуется небольшой пузырь. Как только он начался, расслоение быстро распространяется, что приводит к катастрофическому отказу.

Та же проблема возникает с резервуарами со сложной внутренней геометрией, такой как патрубки или перегородки. Попытка облицевать эти формы плоскими листами требует многочисленных швов. Каждый шов — это край, встроенная точка начала отрыва.

Вот почему погоня за «лучшими» клеями бесполезна. Вы ведете битву против физики, которую обречены проиграть.

За пределами листа: выбор правильной формы ПТФЭ

Чтобы решить эту проблему окончательно, вы должны отказаться от универсального подхода к листовой облицовке. Решение состоит в том, чтобы выбрать форму ПТФЭ, которая изначально невосприимчива к режиму отказа. Это требует партнера, который понимает не только материал, но и его изготовление и применение.

Именно здесь становится критически важным различие между поставщиком материалов и специалистом по изготовлению. Правильный подход — не надеяться, что клеевой лист сработает; а спроектировать решение, основанное на глубоком понимании первопричины.

Сила точности: как индивидуальное изготовление решает корневую проблему

Как специалисты в области прецизионного производства ПТФЭ, мы видим эту задачу по-другому. Цель — создать облицовку, целостность которой не зависит от тонкого слоя клея.

-

Для применений с высоким вакуумом: Вместо тонкого, гибкого листа решением часто является толстая, жесткая, изготовленная на заказ ПТФЭ-облицовка. Эта облицовка может быть спроектирована так, чтобы быть самонесущей или механически зафиксированной в сосуде. Ее структурная целостность обеспечивается ее собственной толщиной и точной подгонкой, а не клеем. Она физически не может быть «оторвана» от стенки вакуумом.

-

Для сложных геометрий: Для небольшого, сложного сосуда решение заключается не в нарезке и склеивании десятков мелких листовых деталей. Надежным решением является единый, изготовленный на заказ компонент, выточенный из сплошного блока ПТФЭ. Это полностью исключает швы, которые являются основными точками отказа в сложных резервуарах с листовой облицовкой.

Этот подход устраняет корень проблемы. Он заменяет метод, подверженный отказам (адгезия), на механически прочное решение (прецизионное изготовление), разработанное для конкретных нагрузок применения.

От предотвращения отказов к стимулированию инноваций

Разрабатывая правильное решение из ПТФЭ для вашего резервуара, вы делаете больше, чем просто предотвращаете дорогостоящие отказы. Вы открываете новый уровень технологических возможностей и уверенности.

С механически прочной облицовкой вы можете:

- Проводить вакуумные процессы: Безопасно проводить процессы, включающие вакуумные циклы для обезгаживания, сушки или переноса, без всякого страха расслоения облицовки.

- Проектировать более эффективные сосуды: Разрабатывать меньшие, более сложные реакторы с внутренними компонентами, зная, что их можно надежно облицевать бесшовными, изготовленными на заказ ПТФЭ-компонентами.

- Увеличить время безотказной работы процесса: Перейти от цикла реактивных ремонтов к предсказуемой, долгосрочной производительности, гарантируя доступность и чистоту вашего процесса.

- Ускорить инновации: Сосредоточить свои инженерные таланты на оптимизации вашей химии и продуктов, а не на борьбе с ненадежным оборудованием.

Согласовывая форму и изготовление ваших ПТФЭ-компонентов с реальной физикой вашей эксплуатации, вы превращаете хроническую проблему в конкурентное преимущество.

Прекратите позволять ограничениям универсальной листовой облицовки диктовать ваши технологические возможности. Если вы готовы разработать постоянное решение для ваших задач по удержанию химических веществ, наша команда специалистов по изготовлению готова помочь вам спроектировать точный ПТФЭ-компонент, который требует ваше применение. Давайте обсудим ваш проект и убедимся, что ваш следующий резервуар построен для долгосрочного успеха. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Нестандартные бутылки из ПТФЭ для различных промышленных применений

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Связанные статьи

- Невидимый Работяга: Почему ПТФЭ — Стандартный Выбор для Невыполнимых Задач

- Когда «химически инертный» — это недостаточно: скрытая причина отказа компонентов из ПТФЭ

- За пределами «антипригарного покрытия»: почему ваши компоненты из ПТФЭ выходят из строя и как это исправить раз и навсегда

- Физика идеальной посадки: как ПТФЭ устраняет скрытые отвлекающие факторы спортсмена

- Невидимый компонент: как ПТФЭ стал основой надежности медицинского оборудования