Это сценарий, которого боится каждый инженер-конструктор. Прототип, после недель кропотливой работы, проходит все начальные тесты. Кажется идеальным. Затем, через неделю испытаний на долговечность, он выходит из строя. Не с драматической искрой, а с тихой, необъяснимой ошибкой. Снижается целостность сигнала, перегревается процессор или датчик выдает неверные показания. Вы остаетесь наедине с устройством, которое *должно* работать, но не работает, без видимой причины.

Бесконечный цикл устранения неполадок

Это не единичный случай; это хроническая головная боль при проектировании высокопроизводительной электроники. Когда появляются эти «призрачные» сбои, начинается список устранения неполадок.

Вы можете винить неисправный паяный контакт, шумный источник питания или даже ошибку в прошивке. Команда может потратить дни, даже недели, на замену активных компонентов, перекоммутацию дорожек на печатной плате и добавление более агрессивного теплового управления, такого как вентиляторы или радиаторы.

Часто подозрение падает на пластиковые изоляторы, проставки или прокладки. «Может быть, проблема в этом стандартном нейлоновом спейсере», — предполагает кто-то. Поэтому вы заменяете его другим стандартным полимером. Проблема, кажется, исчезает, только чтобы снова появиться в другом прототипе при немного отличающихся условиях.

Этот цикл проб и ошибок не просто расстраивает вашу инженерную команду. Он влечет за собой вполне реальные бизнес-последствия:

- Задержки проекта: Каждый цикл устранения неполадок отодвигает дату запуска дальше.

- Превышение бюджета: Время, потраченное на отладку, — это время, не потраченное на новую разработку, а серия «быстрых исправлений» накапливается.

- Репутационный риск: Если эти прерывистые сбои попадут в конечный продукт, стоимость отзывов и ущерб репутации вашего бренда в плане надежности могут быть огромными.

Основная проблема заключается в том, что эти распространенные «решения» — лишь выстрелы вслепую, поскольку они не решают реальную, лежащую в основе причину сбоя.

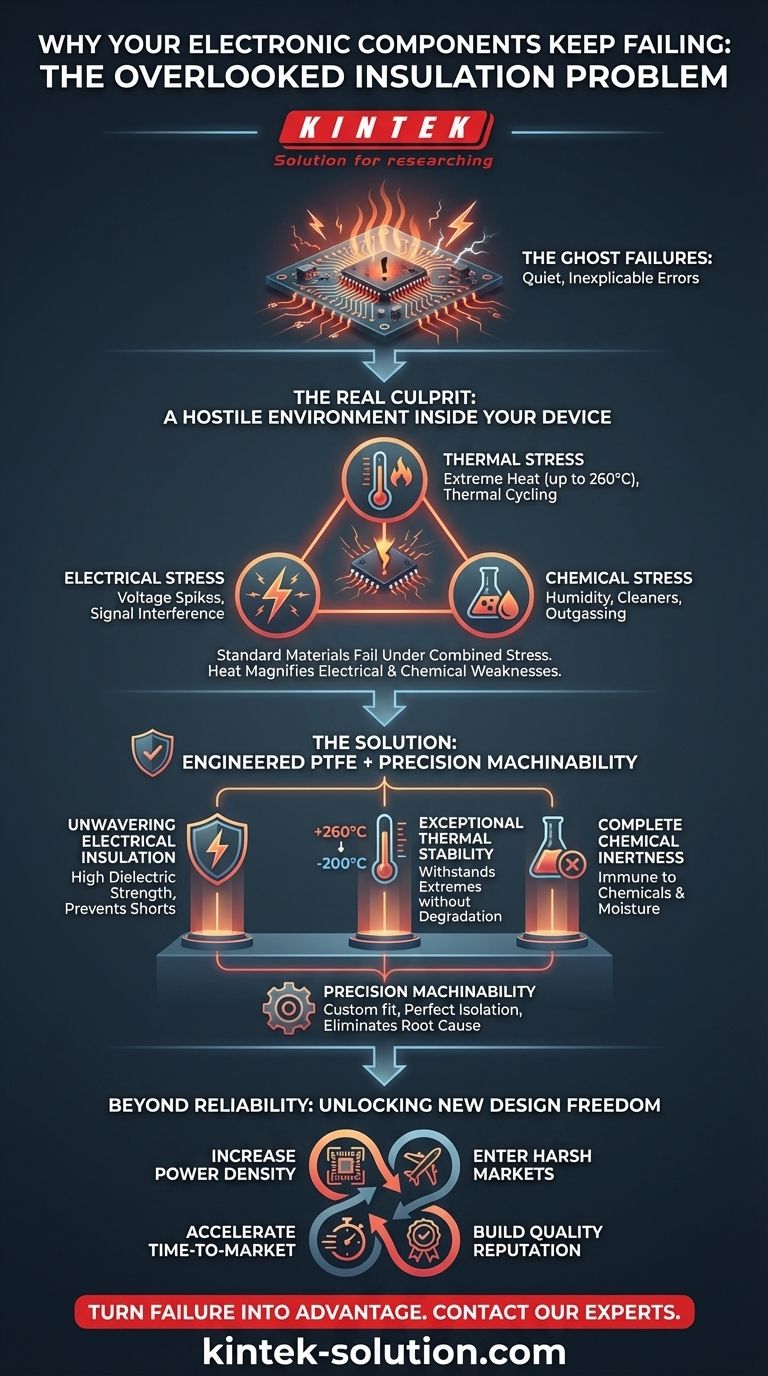

Настоящий виновник: враждебная среда внутри вашего устройства

Проблема не в одном факторе. Дело в том, что внутри современного электронного устройства царит крайне враждебная среда, где множество сил совместно работают над деградацией компонентов. Настоящий виновник — разрушительное сочетание электрического, теплового и химического воздействия.

Представьте себе это так:

- Электрическое воздействие: Основная задача вашего изолятора — предотвратить попадание тока туда, куда он не должен идти.

- Тепловое воздействие: Высокопроизводительные процессоры, регуляторы мощности и другие компоненты генерируют значительное тепло, «запекая» все вокруг них.

- Химическое воздействие: Со временем компоненты подвергаются воздействию влаги, чистящих средств от производственного процесса или даже выделений других материалов внутри корпуса.

Большинство стандартных изоляционных материалов способны справляться только с одним из этих воздействий за раз. Обычный пластик может быть отличным электроизолятором при комнатной температуре, но как только он нагревается, его молекулярная структура меняется, и его изоляционные свойства резко падают. Другой материал может идеально выдерживать нагрев, но становиться хрупким и трескаться после длительного воздействия следовых химических веществ.

Ваши компоненты выходят из строя не из-за тепла *или* напряжения. Они выходят из строя, потому что тепло *усиливает* электрические и химические слабости используемых вами материалов. «Исправления», которые вы пробовали — такие как добавление радиатора или замена на другой стандартный пластик — были обречены на провал, потому что они решали только одну часть этой трехкомпонентной проблемы.

Материал, разработанный для враждебной среды

Чтобы окончательно решить проблему, вызванную множественными одновременными нагрузками, вам нужен материал, который может противостоять всем им одновременно. Он должен быть триатлонистом, а не просто марафонцем.

Именно здесь превосходно проявляет себя политетрафторэтилен (ПТФЭ), широко известный как Тефлон. Чтобы действительно устранить первопричину, вам нужно решение, которое предлагает:

- Непоколебимая электроизоляция: ПТФЭ обладает чрезвычайно высокой диэлектрической прочностью, которая не ослабевает даже при повышении температуры. Он надежно предотвращает короткие замыкания и помехи сигнала.

- Исключительная термическая стабильность: Он может выдерживать экстремальные температуры (от криогенных низких до 260°C / 500°F) без плавления, деградации или потери изоляционных свойств.

- Полная химическая инертность: ПТФЭ практически невосприимчив ко всем химическим веществам, влаге и растворителям, что гарантирует отсутствие коррозии, ослабления или загрязнения на протяжении всего срока службы вашего продукта.

Однако сам по себе материал — это только половина решения. В компактной, сложной архитектуре современной электроники готовая деталь редко подходит идеально. Зазор в доли миллиметра может поставить под угрозу всю конструкцию.

Вот почему прецизионная механическая обработка является четвертым критически важным элементом. В KINTEK мы не просто поставляем ПТФЭ; мы изготавливаем компоненты на заказ по вашим точным спецификациям. Обрабатывая ПТФЭ для создания индивидуальных изоляторов, прокладок и спейсеров, мы обеспечиваем идеальную посадку, которая полностью изолирует ваши чувствительные компоненты от окружающей их враждебной среды. Наше решение — это не просто лучший материал; это точно спроектированный барьер, предназначенный для устранения первопричины сбоя.

За пределами надежности: открытие новых возможностей проектирования

Когда вы перестаете гоняться за призраками и решаете проблему надежности компонентов у ее истоков, происходит нечто преобразующее. Вы не просто получаете более надежный продукт; вы получаете свободу для инноваций.

Уверенные в том, что ваши основные компоненты будут работать в любых условиях, вы можете:

- Увеличить плотность мощности: Размещайте компоненты ближе друг к другу, не опасаясь тепловых или электрических помех, что приведет к созданию меньших и более мощных устройств.

- Выходить на требовательные рынки: Уверенно проектируйте продукты для требовательных применений в аэрокосмической, медицинской и промышленной сферах, где отказ недопустим.

- Ускорить вывод на рынок: Устраните непредсказуемую фазу устранения неполадок и переходите от проектирования к производству быстрее и более предсказуемо.

- Создать репутацию качества: Поставляйте продукты, которым клиенты доверяют, которые работают всегда и на долгие годы.

Ваша задача — не просто исправить прототип, который выходит из строя; ваша задача — построить устойчивую платформу для будущих инноваций. Решая реальные экологические опасности внутри вашего устройства с помощью правильного материала и прецизионной инженерии, вы можете превратить свою самую большую точку отказа в свое самое большое конкурентное преимущество. Если вы готовы прекратить устранение неполадок и начать создавать более надежные, устойчивые и амбициозные продукты, наша команда специалистов готова помочь вам разработать идеальное решение для вашего уникального применения. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

Связанные статьи

- Невидимый Работяга: Почему ПТФЭ — Стандартный Выбор для Невыполнимых Задач

- Почему ваши высокопроизводительные детали из ПТФЭ выходят из строя — и почему виноват не материал

- Дилемма инженера: выбор между ПТФЭ и его альтернативами

- Неравные затраты на сбой: почему прецизионные изделия из ПТФЭ — ваша последняя линия обороны

- Как PTFE решает важнейшие промышленные задачи благодаря превосходству материала