Загорается сигнальная лампочка. Критический насос останавливается, и вместе с ним останавливается производство. Диагноз удручающе знаком: очередное отказавшее уплотнение. Для любого инженера, работающего с высокопроизводительными системами — будь то в химической промышленности, производстве полупроводников или медицинских приборах — эта сцена является повторяющимся кошмаром.

Вы потратили недели, а может быть, и месяцы, пытаясь устранить настойчивую утечку. Вы заменили уплотнительное кольцо, проверили гнездо и надеялись на лучшее. Тем не менее, отказ возвращается, обходясь вам еще одним днем простоя, еще одной партией испорченного продукта и еще одним ударом по графику вашего проекта. Это похоже на игру в азартные игры, но это не так. Вы боретесь не с невезением; вы боретесь с фундаментальными ограничениями ваших материалов.

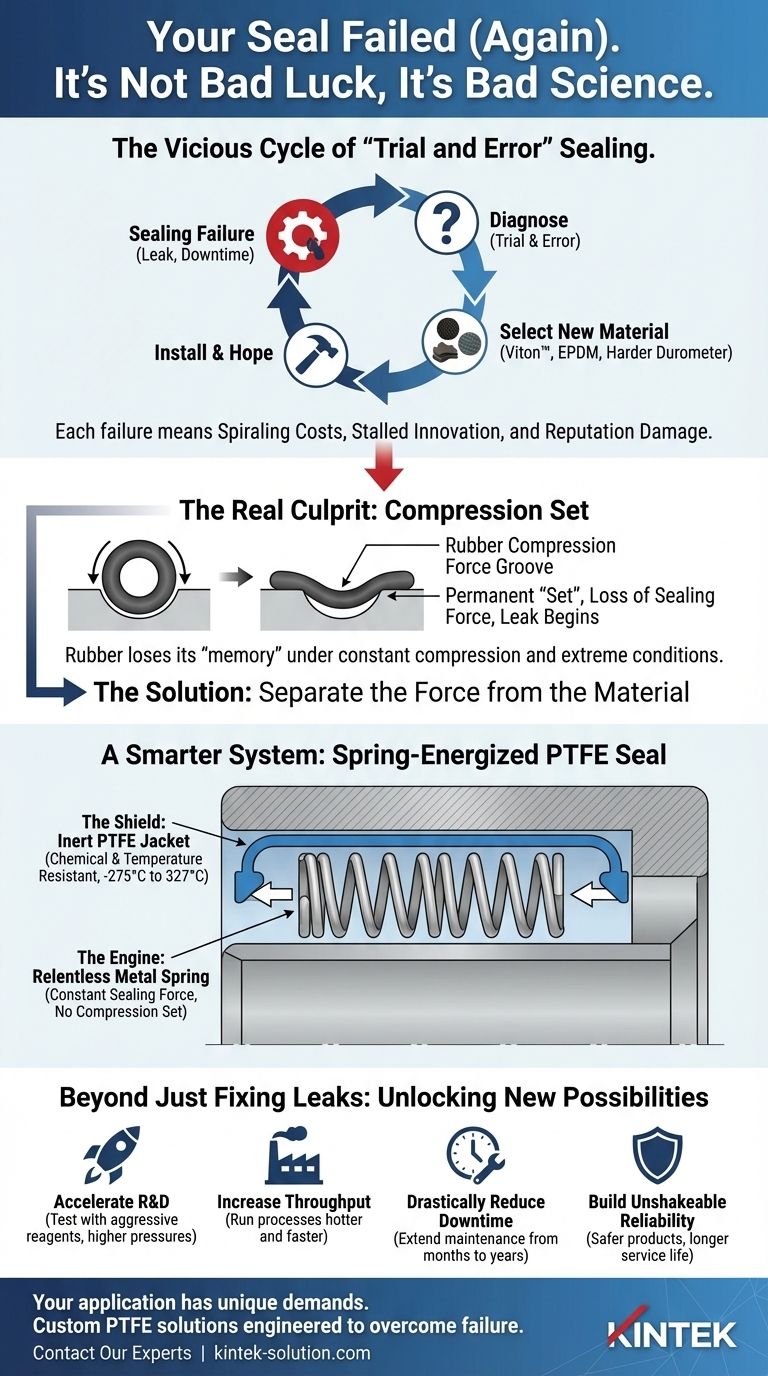

Порочный круг "проб и ошибок" при уплотнении

Когда уплотнение выходит из строя под воздействием агрессивных химикатов, высокого давления или экстремальных температур, типичная реакция — поиск "лучшей" резины.

"Может быть, уплотнение из Viton™ выдержит лучше, чем используемый нами EPDM?" "Может ли более высокая твердость решить проблему экструзии?" "Возможно, мы просто получили плохую партию уплотнительных колец."

Этот подход приводит к дорогостоящему циклу проб, отказов и замен. Вы меняете один эластомер на другой, надеясь на другой результат. В то время как один материал может предложить немного лучшую химическую стойкость, он может иметь более низкий температурный диапазон. "Решение" одной проблемы часто создает другую.

Это не просто техническое неудобство; это значительное бремя для бизнеса.

- Растущие расходы: Каждый отказ означает дорогостоящий простой, экстренный ремонт и потенциально миллионы потерянных или загрязненных продуктов.

- Замедление инноваций: Проекты НИОКР тормозятся, потому что вы не можете найти готовое уплотнение, которое могло бы выдержать требовательные условия испытаний для нового медицинского прибора или аэрокосмического компонента.

- Ущерб репутации: Когда уплотнение выходит из строя в оборудовании клиента, это не просто утечка — это отказ продукта, который приводит к гарантийным претензиям и потере доверия к вашей инженерии.

Разочаровывающая правда заключается в том, что этот цикл продолжается, потому что эти "решения" только устраняют симптомы. Первопричина кроется глубже, в самой природе используемых материалов.

Настоящий виновник: почему резиновые уплотнения спроектированы так, чтобы выходить из строя

Традиционные эластомерные уплотнения, такие как уплотнительные кольца, полагаются на одно свойство: собственную "упругость" или эластичность. Они устанавливаются в канавку и сжимаются, и это сжатие создает уплотнительное усилие. Для многих повседневных применений это работает отлично.

Но в экстремальных условиях эта конструкция имеет фатальный недостаток.

Неизбежная слабость: история "остаточной деформации"

Представьте себе резиновую ленту, оставленную растянутой на солнце. Со временем она становится хрупкой, теряет способность возвращаться в исходное состояние и в конечном итоге ломается. Эластомерные уплотнения постигает похожая участь, известная как остаточная деформация.

При постоянном сжатии, особенно при высоких температурах или при воздействии определенных химикатов, полимерные цепи в резине необратимо перестраиваются. Материал теряет свою память и способность "отталкиваться". Он принимает постоянную "остаточную деформацию" в своем сжатом состоянии.

Как только это происходит, он больше не оказывает достаточного усилия на оборудование для поддержания герметичного уплотнения. Небольшое падение давления, незначительная вибрация или колебание температуры — все, что нужно, чтобы началась утечка. В этот момент никакое устранение неполадок не поможет — присущая уплотнению способность функционировать утеряна навсегда.

Вот почему замена одного типа резины на другой часто является проигрышной битвой. Вы просто выбираете другой материал, который в конечном итоге поддастся тому же фундаментальному типу отказа. Чтобы разорвать цикл, вам не нужна лучшая резина — вам нужна лучшая инженерная система.

Более умная система: разделение силы и материала

Чтобы создать действительно надежное уплотнение для экстремальных условий, вы должны решить две проблемы: деградацию материала и потерю уплотнительного усилия. Самое надежное решение — разделить эти две функции. Вам нужно:

- Уплотнительная оболочка, изготовленная из материала, практически не подверженного воздействию химикатов и экстремальных температур.

- Энергизирующий элемент, обеспечивающий постоянное, непрерывное уплотнительное усилие, которое никогда не "устает".

Это элегантный инженерный принцип, лежащий в основе пружинного уплотнения из ПТФЭ. Это не просто лучший компонент; это превосходная философия дизайна.

Щит: инертная оболочка из ПТФЭ

Внешний корпус уплотнения, или оболочка, прецизионно обработан из политетрафторэтилена (ПТФЭ) и других высокопроизводительных полимеров. В отличие от резины, ПТФЭ является одним из самых химически инертных известных веществ. Он не подвержен воздействию практически всех промышленных химикатов, растворителей и топлив. Он также обладает невероятным диапазоном рабочих температур, от криогенных низких температур (-275°C / -425°F) до высоких температур (327°C / 575°F), где эластомеры либо замерзли бы, либо превратились в пепел. Эта оболочка образует непроницаемый щит против самых суровых условий процесса.

Двигатель: неумолимая металлическая пружина

Внутри оболочки из ПТФЭ находится металлическая пружина. Это "двигатель" уплотнения. В отличие от эластомера, который полагается на свою собственную хрупкую память, эта пружина обеспечивает постоянную, активную механическую силу, выталкивая кромки оболочки из ПТФЭ наружу.

Критически важно, что эта пружина никогда не страдает от остаточной деформации. Она постоянно компенсирует износ оболочки, незначительные несоосности оборудования и колебания давления, обеспечивая герметичное уплотнение в течение гораздо более длительного срока службы. Даже по мере медленного износа оболочки из ПТФЭ в течение миллионов циклов, пружина следует за ней, поддерживая постоянное уплотнительное усилие.

Эта синергия — упругая пружина внутри инертной оболочки — позволяет этим уплотнениям надежно работать при давлении свыше 30 000 фунтов на квадратный дюйм и выполнять функции в высокоскоростных вращающихся приложениях, где традиционные уплотнения мгновенно перегрелись бы и вышли из строя.

Больше, чем просто устранение утечек: что возможно, когда ваше уплотнение больше не является самым слабым звеном?

Когда вы устраняете отказы из своей системы, переходя от пассивного резинового уплотнительного кольца к активной, пружинной системе уплотнения, вы делаете больше, чем просто устраняете утечку. Вы открываете новые уровни производительности, надежности и инноваций.

- Ускорение НИОКР: Расширьте границы ваших новых разработок. Тестируйте с более агрессивными реагентами, при более высоком давлении или в течение более длительного времени, зная, что ваше уплотнение не будет точкой отказа.

- Увеличение производительности: В полупроводниковой или химической промышленности вы можете запускать процессы горячее и быстрее, чтобы увеличить выход, будучи уверенными, что ваши уплотнения могут справиться с усиленными условиями без загрязнения.

- Резкое сокращение простоев: Увеличьте интервалы технического обслуживания критических насосов, клапанов и приводов с месяцев до лет. Представьте себе замену уплотнения как часть планового многолетнего капитального ремонта, а не как экстренную пожарную тревогу.

- Создание непоколебимой надежности: Для медицинских приборов или аэрокосмических компонентов уплотнение, не подверженное старению и охрупчиванию, означает продукт, который безопаснее, надежнее и имеет более длительный срок хранения и эксплуатации.

Решение ваших самых настойчивых проблем с уплотнениями — это не поиск волшебной палочки. Это понимание первопричины отказа и выбор решения, которое спроектировано для его преодоления. Переход к превосходной системе уплотнения позволяет вашей команде сосредоточиться на инновациях и оптимизации, а не на постоянной борьбе с проблемами.

Ваше приложение имеет уникальные требования, и достижение такого уровня надежности требует больше, чем просто готового изделия; это требует точно спроектированного компонента. Мы специализируемся на изготовлении индивидуальных решений из ПТФЭ, которые созданы для решения ваших конкретных задач, от единичных прототипов до крупносерийного производства. Если вы готовы разорвать цикл отказов и открыть новые возможности производительности, давайте поговорим о вашем проекте. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

- Настраиваемые держатели фильтров с уплотнениями из ПТФЭ для универсального применения

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Связанные статьи

- Невидимый страж: как молекулярный щит ПТФЭ защищает наши самые критические системы

- Как PTFE решает важнейшие промышленные задачи благодаря превосходству материала

- Физика идеальной посадки: как ПТФЭ устраняет скрытые отвлекающие факторы спортсмена

- Почему ваши высокопроизводительные детали из ПТФЭ выходят из строя — и почему виноват не материал

- Физика доверия: почему ПТФЭ является основой электроники высокого класса