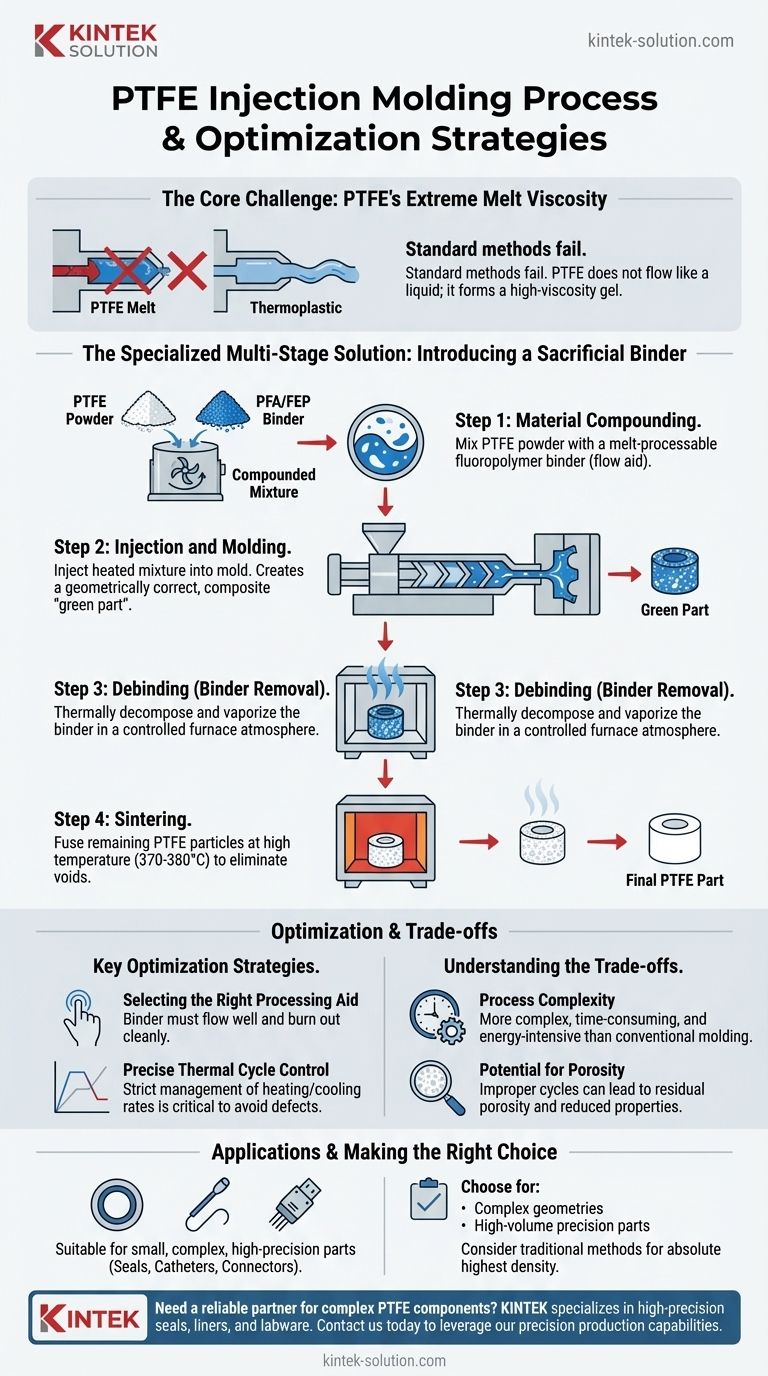

Важно понимать, что ПТФЭ (политетрафторэтилен) не может быть отлит под давлением с использованием традиционных методов переработки термопластов из-за его чрезвычайно высокой вязкости расплава. Вместо этого используется специализированный многостадийный процесс, схожий с литьем металлопорошков. Он включает смешивание мелкого порошка ПТФЭ с фторполимером, пригодным для переработки в расплавленном состоянии (например, ПФА или ФЭП), который служит в качестве вспомогательного вещества для текучести, впрыскивание этой смеси в форму, а затем использование термического процесса для удаления связующего, а затем спекания оставшихся частиц ПТФЭ в твердое изделие.

Основная проблема литья ПТФЭ заключается в его нежелании течь как типичная жидкость при плавлении. Решение состоит во временном введении технологической добавки, которая позволяет материалу заполнить форму, которая затем тщательно удаляется в последующем высокотемпературном процессе, оставляя чистый, уплотненный компонент из ПТФЭ.

Почему стандартное литье под давлением не подходит для ПТФЭ

Проблема экстремальной вязкости расплава

В отличие от распространенных термопластов, таких как полипропилен или поликарбонат, ПТФЭ не переходит в легкотекучую жидкость с низкой вязкостью при температуре выше точки плавления. Вместо этого он образует вязкий гель, который остается прозрачным.

Эта вязкость настолько высока — в миллионы раз выше, чем у типичных термопластов, — что материал невозможно продавить через сопло, литниковые каналы и литники стандартной машины для литья под давлением.

Необходимость модифицированного подхода

Поскольку ПТФЭ не течет, требуется материал-носитель для транспортировки частиц ПТФЭ в полость формы. Это фундаментальное различие диктует необходимость в специализированном, многоступенчатом процессе, описанном ниже.

Процесс литья под давлением ПТФЭ: Пошаговое руководство

Этап 1: Компаундирование материала

Процесс начинается со смешивания мелкозернистого порошка ПТФЭ с порошкообразным фторполимером, пригодным для переработки в расплавленном состоянии, чаще всего ПФА (перфторалкоксиалкан) или ФЭП (фторированный этилен-пропилен).

Этот второй полимер действует как жертвенное технологическое вспомогательное вещество или связующее. Его цель — расплавиться и перенести твердые частицы ПТФЭ, создавая суспензию, которая может течь под давлением.

Этап 2: Впрыск и формование

Затем эта компаундированная смесь нагревается в машине для литья под давлением до температуры выше точки плавления связующего (ПФА/ФЭП), но ниже температуры разложения ПТФЭ.

Машина впрыскивает теперь уже текучую смесь в прецизионную полость формы. Результатом этого этапа является «зеленая деталь», которая имеет правильную геометрию, но представляет собой композит из ПТФЭ и связующего.

Этап 3: Удаление связующего (Debinding)

Зеленая деталь осторожно извлекается из формы и помещается в высокотемпературную печь с точно контролируемой атмосферой.

Температура медленно повышается до точки, при которой связующее (ПФА или ФЭП) термически разлагается и испаряется, покидая печь в виде отработанного газа. Это должно происходить медленно, чтобы предотвратить растрескивание или вспучивание детали.

Этап 4: Спекание

После завершения стадии удаления связующего температура в печи поднимается еще выше, до уровня чуть выше точки плавления ПТФЭ (около 370–380°C).

Деталь, теперь состоящая только из слабо связанных частиц ПТФЭ, выдерживается при этой температуре. Частицы сплавляются вместе, пустоты устраняются, и материал уплотняется, превращаясь в твердый, целостный компонент. Это и есть окончательная, функциональная деталь из ПТФЭ.

Ключевые стратегии оптимизации

Выбор правильного технологического вспомогательного вещества

Выбор связующего имеет решающее значение. Оно должно обеспечивать отличную текучесть при формовании, но также чисто выгорать при удалении связующего, не оставляя остатка, который мог бы ухудшить конечные свойства ПТФЭ. Размер частиц связующего и его характеристики плавления должны быть совместимы с используемой маркой ПТФЭ.

Точный контроль термического цикла

Это наиболее критичная переменная для успеха. Скорость нагрева и охлаждения как при удалении связующего, так и при спекании должны строго контролироваться. Слишком быстрое повышение температуры приведет к дефектам, а неправильная температура спекания приведет к получению слабой, пористой детали.

Понимание компромиссов

Сложность процесса

Этот многостадийный процесс значительно сложнее, более трудоемкий и энергозатратный, чем традиционное литье под давлением. Он требует специализированного оборудования и глубоких знаний процесса.

Потенциал пористости

Если циклы удаления связующего и спекания не оптимизированы идеально, конечная деталь может иметь остаточную пористость. Это может негативно сказаться на ее механических свойствах, диэлектрической прочности и проницаемости по сравнению с деталями, изготовленными методом компрессионного формования.

Подходящие области применения

Этот метод в основном используется для производства небольших, сложных и высокоточных деталей из ПТФЭ, которые было бы трудно или невозможно изготовить механической обработкой из стандартного материала. Типичные примеры включают уплотнения, медицинские катетеры и электронные изоляторы или разъемы.

Принятие правильного решения для вашего применения

Решение об использовании литья под давлением ПТФЭ полностью зависит от геометрии детали и требований к объему производства.

- Если ваш основной фокус — сложные, небольшие геометрии: Этот процесс является отличным выбором для изготовления замысловатых деталей в чистом виде, что минимизирует или исключает необходимость вторичной механической обработки.

- Если ваш основной фокус — высокообъемное производство прецизионных деталей: Для правильного компонента этот метод предлагает большую повторяемость и масштабируемость, чем механическая обработка отдельных деталей из прутка или листа.

- Если ваш основной фокус — достижение абсолютно самой высокой плотности материала и производительности: Следует рассмотреть традиционные методы, такие как компрессионное формование с последующей механической обработкой, поскольку они позволяют избежать сложностей и потенциальных подводных камней процесса выжигания связующего.

В конечном счете, этот специализированный процесс заполняет критический производственный пробел, позволяя создавать сложные компоненты из ПТФЭ там, где никакой другой метод не применим.

Сводная таблица:

| Этап процесса | Ключевое действие | Критический аспект |

|---|---|---|

| Компаундирование | Смешивание порошка ПТФЭ со связующим ПФА/ФЭП | Выбор связующего для текучести и чистого выгорания |

| Литье под давлением | Впрыск нагретой смеси в форму | Контроль температуры для предотвращения разложения ПТФЭ |

| Удаление связующего | Термическое удаление связующего в печи | Медленный подъем температуры для предотвращения дефектов детали |

| Спекание | Сплавление частиц ПТФЭ при высокой температуре | Точная температура для оптимальной плотности |

Нужен надежный партнер для сложных компонентов из ПТФЭ? KINTEK специализируется на производстве высокоточных уплотнений, вкладышей и лабораторной посуды из ПТФЭ для полупроводниковой, медицинской и промышленной отраслей. Наш опыт в изготовлении на заказ — от прототипов до крупносерийных заказов — гарантирует, что ваши детали будут соответствовать точным спецификациям с превосходными эксплуатационными характеристиками материала. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и использовать наши возможности прецизионного производства.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Нестандартные бутылки из ПТФЭ для различных промышленных применений

Люди также спрашивают

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Каковы ключевые аспекты при механической обработке тефлона? Освойте прецизионную обработку мягких полимеров