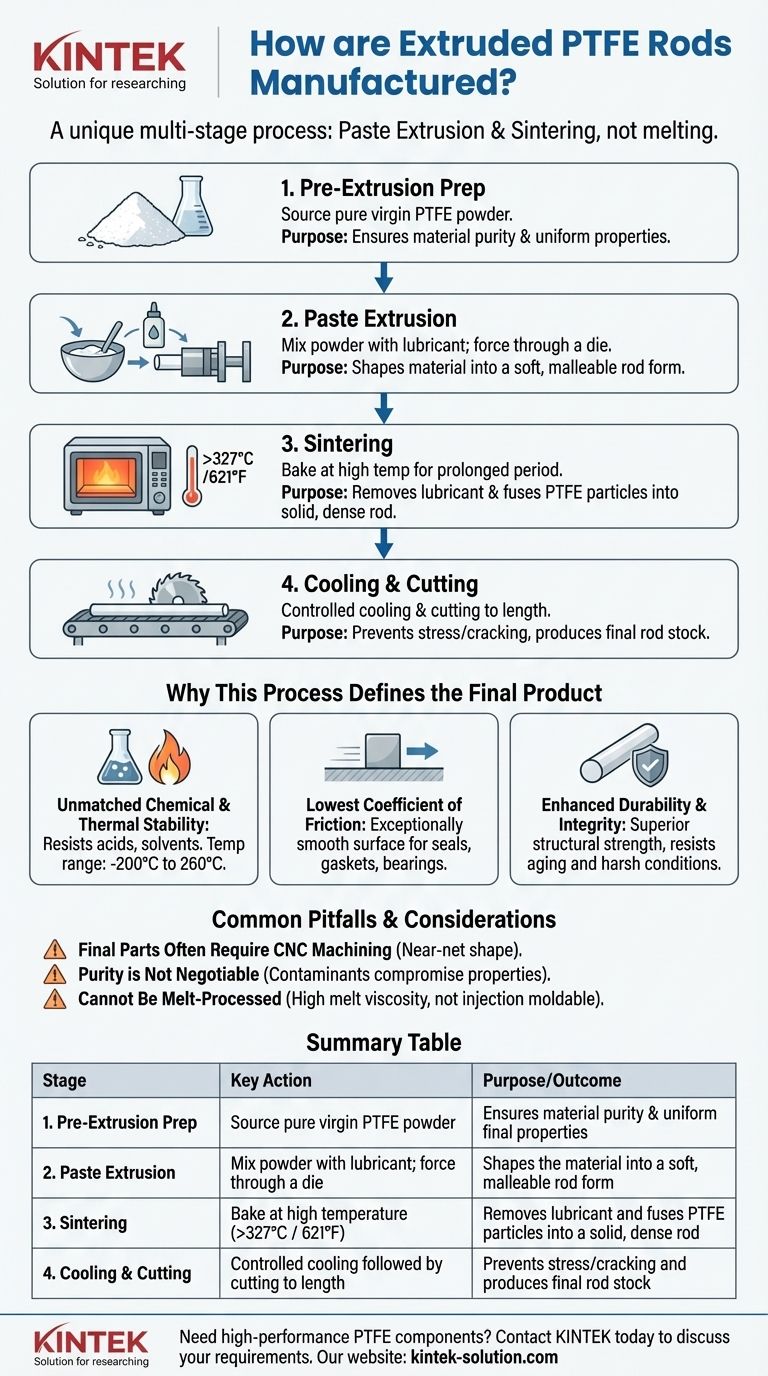

Для изготовления экструдированных стержней из ПТФЭ используется многостадийный процесс, включающий смешивание чистого порошка ПТФЭ со смазкой, экструзию этой пастообразной смеси через фильеру под высоким давлением, а затем обжиг полученной формы в печи при высокой температуре. Этот процесс обжига, известный как спекание, удаляет смазку и сплавляет частицы ПТФЭ в твердый, прочный стержень. Процесс отличается от типичной экструзии пластика тем, что ПТФЭ на самом деле не плавится и не течет.

Основной принцип, который необходимо понять, заключается в том, что экструдированные стержни из ПТФЭ не изготавливаются путем плавления пластика. Вместо этого для придания формы материалу требуется уникальный процесс «пастовой экструзии» и спекания, который в точности придает конечному продукту его знаменитую химическую стойкость, термическую стабильность и исключительно низкое трение.

От сырья до полимерного порошка

Прежде чем стержень можно будет экструдировать, необходимо получить исходный материал — политетрафторэтилен (ПТФЭ). Это основополагающий этап химической инженерии, который подготавливает почву для физического производственного процесса.

Стадия полимеризации

Путешествие начинается с получения газообразного мономера тетрафторэтилена (ТФЭ). Затем этот газ подвергается химической реакции, называемой полимеризацией, в ходе которой отдельные молекулы мономера связываются в длинные цепи. Этот процесс превращает газ в стабильный, твердый и мелкодисперсный белый порошок, который служит сырьем для экструзии.

Четырехстадийный процесс экструзии стержней

Как только чистый первичный порошок ПТФЭ готов, он проходит тщательно контролируемый четырехстадийный процесс, чтобы стать готовым стержнем.

Стадия 1: Подготовка перед экструзией

Процесс начинается с закупки высококачественного чистого первичного порошка ПТФЭ. Однородность и чистота этого исходного порошка имеют решающее значение для обеспечения однородной плотности и желаемых механических свойств конечного стержня.

Стадия 2: Смешивание и пастовая экструзия

Мелкий порошок смешивается с жидкой смазкой, часто типа нафты. Это превращает сухой порошок в густое, пастообразное вещество, называемое заготовкой.

Затем эта заготовка под огромным давлением продавливается через цилиндрическую фильеру. Этот этап придает материалу форму стержня, но оставляет его в мягком, податливом состоянии.

Стадия 3: Спекание — критическая трансформация

Сформованный стержень помещается в специальную печь для спекания. Его обжигают при очень высокой температуре (выше 327°C или 621°F) в течение длительного времени.

Этот критический этап выполняет две функции: он выжигает смазку, использованную на этапе экструзии, и заставляет отдельные частицы ПТФЭ сливаться вместе. Это слияние фиксирует полимерные цепи на месте, создавая твердый, плотный и структурно прочный материал.

Стадия 4: Контролируемое охлаждение и резка

После спекания стержни охлаждаются в строго контролируемом режиме, чтобы предотвратить внутренние напряжения или растрескивание. После охлаждения и стабилизации их нарезают на стандартные или нестандартные длины, готовые к использованию или дальнейшей механической обработке.

Почему этот процесс определяет конечный продукт

Уникальный метод изготовления напрямую отвечает за исключительные характеристики, которые делают экструдированный ПТФЭ таким ценным в ответственных промышленных применениях.

Непревзойденная химическая и термическая стабильность

Процесс спекания создает плотную, непористую структуру с невероятно прочными молекулярными связями. Именно это придает ПТФЭ способность выдерживать широкий спектр химикатов, включая сильные кислоты и растворители, и работать в экстремальных температурах от -200°C до 260°C.

Самый низкий коэффициент трения

Сочетание экструзии под высоким давлением и слияния частиц во время спекания приводит к получению исключительно гладкой и однородной поверхности. Именно эта гладкость на молекулярном уровне является причиной того, что ПТФЭ имеет один из самых низких коэффициентов трения среди всех твердых материалов, что делает его идеальным для уплотнений, прокладок и опорных подшипников скольжения.

Повышенная долговечность и целостность

По сравнению с другими формами ПТФЭ, процесс экструзии и спекания придает повышенную структурную прочность и долговечность. Это гарантирует, что материал сохранит свою целостность и будет противостоять старению или разрушению даже при воздействии суровых условий, озона или солнечного света.

Распространенные ошибки и соображения

Хотя материал и его производственный процесс мощны, они имеют присущие им особенности, которые необходимо понимать для эффективного использования.

Готовые детали часто требуют механической обработки

Процесс экструзии дает деталь «близкую к конечному размеру». Для компонентов, требующих жестких допусков, экструдированный стержень должен пройти вторичную механическую обработку с ЧПУ. Это позволяет точно создавать сложные геометрии с высокой повторяемостью.

Чистота не подлежит обсуждению

Весь процесс зависит от использования чистого первичного ПТФЭ. Любые примеси, попавшие в порошок, могут создать слабые места в конечном спеченном стержне, что поставит под угрозу его механические или химические свойства.

Его нельзя перерабатывать путем плавления

Крайне важно помнить, что ПТФЭ имеет чрезвычайно высокую вязкость плавления, что означает, что он не течет как жидкость при нагревании. Вот почему необходим сложный процесс пастовой экструзии и спекания, и почему его нельзя отливать под давлением, как обычные пластмассы.

Выбор правильного варианта для вашей цели

Понимание производственного процесса позволяет вам эффективно указывать и использовать экструдированные стержни из ПТФЭ.

- Если ваш основной фокус — высокоточные компоненты: Планируйте вторичную механическую обработку с ЧПУ, поскольку экструдированный стержень является идеальным исходным материалом, а не готовой деталью.

- Если ваш основной фокус — экстремальные химические или термические условия: Полагайтесь на то, что стадия спекания производства гарантирует прочные и инертные характеристики стержня.

- Если ваш основной фокус — низкое трение: Признайте, что уникальный метод пастовой экструзии напрямую отвечает за создание фирменной гладкой поверхности материала с низким сопротивлением.

Понимая этот уникальный производственный путь, вы можете уверенно использовать весь потенциал экструдированного ПТФЭ в самых ответственных применениях.

Сводная таблица:

| Стадия производства | Ключевое действие | Цель/Результат |

|---|---|---|

| 1. Подготовка перед экструзией | Закупка чистого первичного порошка ПТФЭ | Обеспечивает чистоту материала и однородные конечные свойства |

| 2. Пастовая экструзия | Смешивание порошка со смазкой; продавливание через фильеру | Придает материалу форму мягкого, податливого стержня |

| 3. Спекание | Обжиг при высокой температуре (>327°C / 621°F) | Удаляет смазку и сплавляет частицы ПТФЭ в твердый, плотный стержень |

| 4. Охлаждение и резка | Контролируемое охлаждение с последующей резкой по длине | Предотвращает напряжения/растрескивание и производит готовый стержневой материал |

Нужны высокоэффективные компоненты из ПТФЭ для ваших критически важных применений?

В KINTEK мы специализируемся на производстве прецизионных компонентов из ПТФЭ — включая уплотнения, футеровки и специальную лабораторную посуду — для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт в пастовой экструзии и спекании гарантирует, что ваши детали обеспечат непревзойденную химическую стойкость, термическую стабильность и низкое трение. Мы предлагаем изготовление на заказ от прототипов до крупносерийных заказов, уделяя первостепенное внимание точности и целостности материала на каждом этапе.

Свяжитесь с KINTEL сегодня, чтобы обсудить ваши требования к ПТФЭ и использовать наш опыт для ваших самых ответственных проектов.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

Люди также спрашивают

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Каковы ключевые аспекты при механической обработке тефлона? Освойте прецизионную обработку мягких полимеров

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий