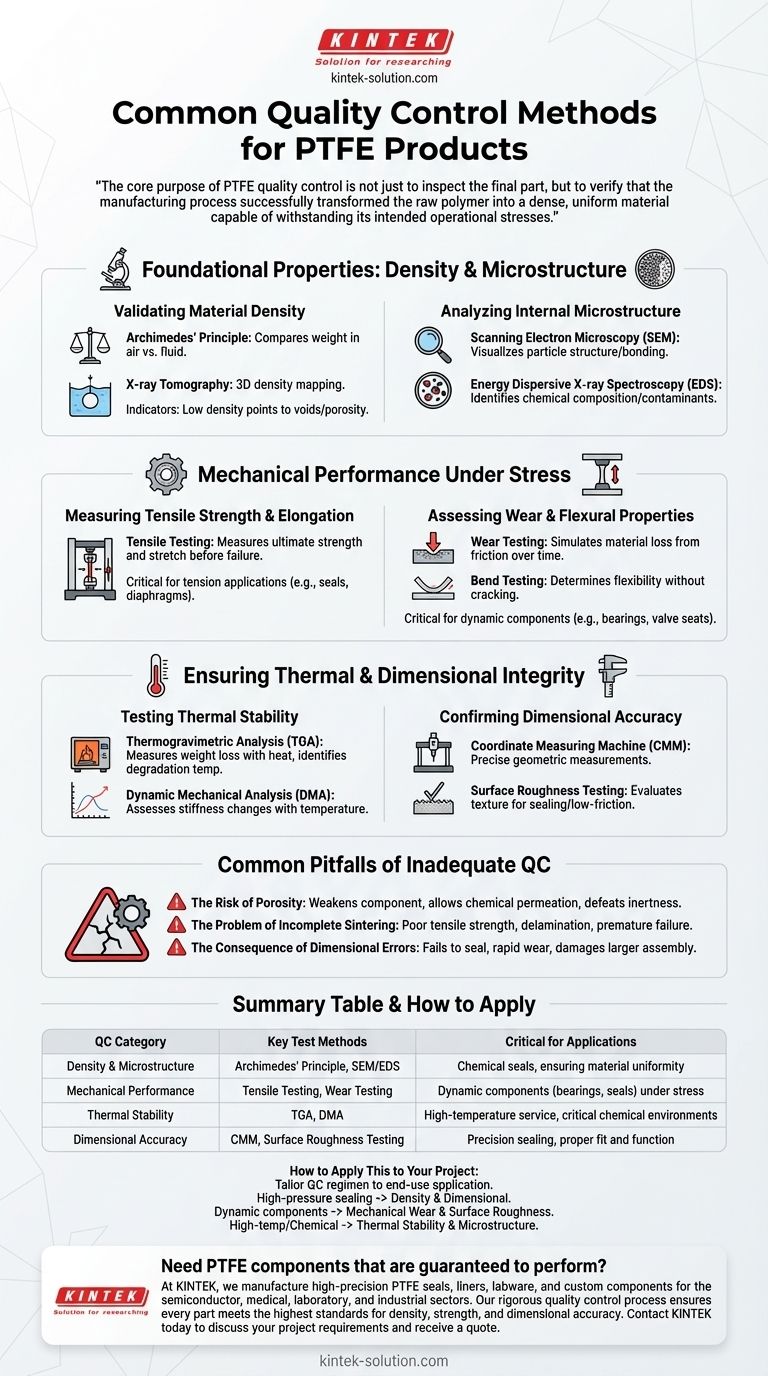

Наиболее распространенные методы контроля качества изделий из ПТФЭ сосредоточены на пяти ключевых областях: плотность, механические свойства, микроструктура, термическая стабильность и точность размеров. Эти испытания необходимы, поскольку конечная производительность компонента из ПТФЭ в значительной степени зависит от качества производственного процесса, особенно от стадий формования и спекания.

Основная цель контроля качества ПТФЭ — не просто проверить готовую деталь, а убедиться, что производственный процесс успешно преобразовал исходный полимер в плотный, однородный материал, способный выдерживать предполагаемые рабочие нагрузки.

Основные свойства: Плотность и микроструктура

Наиболее фундаментальными показателями хорошо изготовленной детали из ПТФЭ являются ее плотность и внутренняя структура. Эти характеристики напрямую отражают, насколько хорошо исходный материал был уплотнен и спечен во время производства.

Проверка плотности материала

Плотность является основным показателем правильного спекания — процесса спекания частиц ПТФЭ вместе под воздействием тепла. Низкая или непостоянная плотность указывает на наличие пустот или пористости внутри материала.

Наиболее распространенным методом является принцип Архимеда, который сравнивает вес детали на воздухе с ее весом при погружении в жидкость. Для более углубленного анализа рентгеновская томография может создать 3D-карту изменений плотности.

Анализ внутренней микроструктуры

Микроскопическое исследование показывает, насколько равномерно сцепились частицы ПТФЭ. Это критически важно для обеспечения однородности материала и выявления потенциальных загрязнителей.

Сканирующая электронная микроскопия (СЭМ) предоставляет изображения поперечного сечения детали с высоким увеличением для визуализации структуры частиц. Ее можно сочетать с энергодисперсионной рентгеновской спектроскопией (ЭДС) для определения химического состава любых посторонних материалов или наполнителей.

Механические характеристики под нагрузкой

Эти испытания гарантируют, что готовый продукт сможет выдерживать физические нагрузки, с которыми он столкнется в своем применении, от растяжения и изгиба до трения и истирания.

Измерение прочности на растяжение и удлинения

Испытание на растяжение является наиболее распространенным механическим испытанием. Оно включает в себя растяжение образца материала до его разрушения, измерение его предельной прочности и того, насколько он может растянуться до разрушения.

Эти данные имеют решающее значение для применений, где деталь будет находиться под натяжением, например, в уплотнениях или диафрагмах.

Оценка износа и свойств изгиба

Для динамических компонентов, таких как подшипники или седла клапанов, износ и гибкость имеют первостепенное значение.

Испытание на износ измеряет потерю материала из-за трения с течением времени, имитируя срок службы компонента. Испытание на изгиб определяет способность материала гнуться без образования трещин или поломки.

Обеспечение термической целостности и точности размеров

Даже если деталь имеет хорошую плотность и прочность, она также должна надежно работать при рабочей температуре и соответствовать точным геометрическим спецификациям для правильного функционирования.

Проверка термической стабильности

ПТФЭ известен своей исключительной термостойкостью, но это необходимо проверить.

Термогравиметрический анализ (ТГА) измеряет потерю веса при нагревании образца, определяя температуру, при которой материал начинает деградировать. Динамический механический анализ (ДМА) оценивает, как свойства, такие как жесткость, изменяются с температурой.

Подтверждение точности размеров

Деталь должна соответствовать проектному чертежу, чтобы обеспечить правильную посадку и функционирование в сборке.

Координатно-измерительная машина (КИМ) использует щуп для выполнения точных геометрических измерений. Испытание на шероховатость поверхности оценивает текстуру поверхности детали, что критически важно для герметизации и применений с низким коэффициентом трения.

Распространенные ошибки неадекватного контроля качества

Пропуск или неправильное проведение этих тестов может привести к катастрофическим и часто невидимым отказам продукта.

Риск пористости

Деталь с низкой плотностью является пористой. Это резко ослабляет компонент и создает пути для проникновения химических веществ, сводя на нет основное преимущество ПТФЭ — химическую инертность.

Проблема неполного спекания

Если частицы ПТФЭ не спеклись полностью, материал будет иметь низкую прочность на растяжение и может расслаиваться при нагрузке или термическом циклировании. Деталь может выглядеть хорошо, но преждевременно выйдет из строя при эксплуатации.

Последствия ошибок в размерах

Уплотнение, даже немного выходящее за пределы допуска, не сможет обеспечить надлежащее уплотнение. Подшипник с неправильной шероховатостью поверхности быстро износится. Эти отказы часто вызывают повреждение более крупной сборки.

Как применить это к вашему проекту

Конкретный режим контроля качества должен быть адаптирован к требованиям конечного применения вашего компонента.

- Если ваш основной акцент — герметизация под высоким давлением: Приоритет отдавайте испытаниям на плотность и точному контролю размеров с помощью КИМ.

- Если ваш основной акцент — динамические компоненты, такие как подшипники: Подчеркните испытания на механический износ и измерения шероховатости поверхности.

- Если ваш основной акцент — работа при высоких температурах или в критических химических средах: Требуйте анализа термической стабильности (ТГА) и анализа микроструктуры (СЭМ).

В конечном счете, строгий контроль качества — единственный способ гарантировать, что компонент из ПТФЭ обеспечит исключительную производительность, которой известен этот материал.

Сводная таблица:

| Категория контроля качества | Основные методы испытаний | Критично для применений |

|---|---|---|

| Плотность и микроструктура | Принцип Архимеда, СЭМ/ЭДС | Химические уплотнения, обеспечение однородности материала |

| Механические характеристики | Испытание на растяжение, Испытание на износ | Динамические компоненты (подшипники, уплотнения) под нагрузкой |

| Термическая стабильность | ТГА, ДМА | Работа при высоких температурах, критические химические среды |

| Точность размеров | КИМ, Испытание на шероховатость поверхности | Прецизионная герметизация, правильная посадка и функция в сборках |

Нужны компоненты из ПТФЭ с гарантированной производительностью?

В KINTEK мы производим высокоточные уплотнения, футеровки, лабораторную посуду и компоненты на заказ из ПТФЭ для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш строгий процесс контроля качества, включая описанные выше методы, является неотъемлемой частью нашего производства. Мы гарантируем, что каждая деталь — от прототипов до крупносерийных заказов — соответствует самым высоким стандартам плотности, прочности и точности размеров, обеспечивая надежность в ваших наиболее ответственных применениях.

Свяжитесь с KINTEK сегодня, чтобы обсудить требования вашего проекта и получить ценовое предложение.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Нестандартные бутылки из ПТФЭ для различных промышленных применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

Люди также спрашивают

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Каковы ключевые аспекты при механической обработке тефлона? Освойте прецизионную обработку мягких полимеров

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий