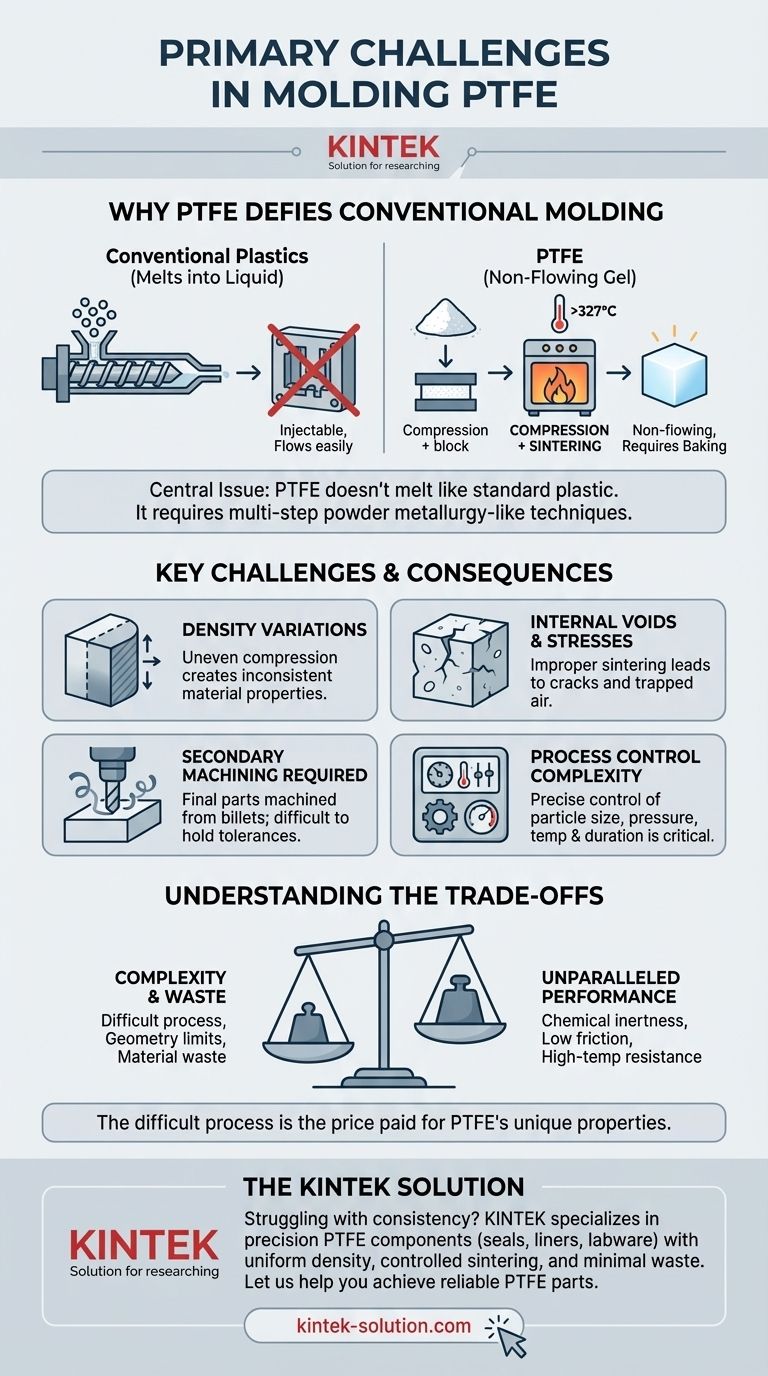

Основные проблемы при формовании Политетрафторэтилена (ПТФЭ) проистекают из двух основных свойств материала: его чрезвычайно высокой вязкости расплава и необходимости последующего процесса спекания после формования. В отличие от обычных термопластов, которые плавятся в жидкость и могут впрыскиваться в форму, ПТФЭ превращается в нетекучий гель, что делает его несовместимым со стандартным литьем под давлением и экструзией. Это требует использования специализированных многоступенчатых методов, которые больше напоминают порошковую металлургию, чем переработку пластмасс.

Центральная проблема заключается в том, что ПТФЭ нельзя по-настоящему расплавить и отформовать в традиционном понимании. Вместо этого его порошкообразная форма должна быть спрессована в заготовку, а затем пропечена в высокотемпературной печи — процессе, называемом спеканием, — чтобы слить частицы вместе, что создает значительные трудности в достижении однородности и точности.

Почему ПТФЭ не поддается традиционному литью пластмасс

Чтобы понять трудности производства, вы должны сначала понять, почему ПТФЭ ведет себя так не похоже на обычные пластмассы, такие как полиэтилен или нейлон. Его уникальная молекулярная структура является коренной причиной как его желаемых свойств, так и проблем с переработкой.

Проблема экстремальной вязкости расплава

При нагревании выше температуры плавления около 327°C ПТФЭ не становится низковязкой, свободно текучей жидкостью. Вместо этого он переходит в полупрозрачный, очень вязкий гель.

Этот гель настолько густой, что его невозможно протолкнуть через узкие литники и каналы стандартной формы для литья под давлением. Требуемое давление было бы астрономически высоким, и материал просто не заполнил бы полость должным образом.

Необходимость спекания

Поскольку переработка в расплавленном состоянии невозможна, ПТФЭ обрабатывают с помощью многоступенчатого цикла прессования и спекания.

Сначала гранулированный порошок ПТФЭ прессуется под высоким давлением (обычно при комнатной температуре) в желаемую заготовку, такую как стержень, труба или лист. Этот твердый блок часто называют «заготовкой» (billet).

Во-вторых, эту хрупкую заготовку осторожно нагревают в точно контролируемой печи до температур выше точки плавления. Ее выдерживают при этой температуре в течение заданного периода, чтобы отдельные частицы полимера спеклись или сплавились в твердую, сплошную массу. Этот этап придает конечной детали ее механическую прочность.

Влияние на контроль процесса

Этот многоступенчатый процесс по своей сути более сложен в управлении, чем однократный цикл литья под давлением.

Конечные свойства детали из ПТФЭ в значительной степени зависят от таких переменных, как начальный размер частиц порошка, компрессионное давление и точная температура и продолжительность цикла спекания. Любое отклонение может существенно изменить характеристики конечного продукта.

Общие проблемы с качеством и однородностью

Уникальный производственный процесс для ПТФЭ напрямую приводит к ряду известных проблем контроля качества, которые инженеры и конструкторы должны предвидеть.

Достижение однородной плотности

Очень трудно приложить компрессионное давление идеально равномерно по всей большой заготовке из ПТФЭ. Порошок, находящийся ближе к поверхностям пресса, уплотняется сильнее, чем материал в центре.

Это приводит к колебаниям плотности по всей заготовке. Деталь, изготовленная из внешней части заготовки, может иметь несколько иные механические свойства, чем деталь, изготовленная из сердцевины, что может быть критически важно для высокопроизводительных применений.

Управление внутренними пустотами и напряжениями

Процесс спекания, если им управлять неидеально, может вызвать проблемы. Если заготовка нагревается слишком быстро или охлаждается неправильно, могут накапливаться термические напряжения, что приведет к внутренним трещинам.

Кроме того, захваченный воздух от стадии прессования может создавать микроскопические пустоты внутри материала, нарушая его структурную целостность и создавая потенциальные точки отказа.

Вторичная проблема: обрабатываемость

Поскольку конечная деталь часто формуется в виде больших простых форм (заготовок), она обычно создается путем вторичной обработки на станках с ЧПУ.

Однако мягкость ПТФЭ и его склонность к тепловому расширению затрудняют точную механическую обработку. Использование тупых инструментов или неправильных скоростей резания может привести к образованию заусенцев, плохому качеству поверхности и невозможности соблюдения жестких допусков.

Понимание компромиссов

Сложная переработка ПТФЭ является прямым компромиссом за его исключительные эксплуатационные характеристики. Понимание этих компромиссов является ключом к эффективному использованию материала.

Сложность против производительности

Сложный многоступенчатый производственный процесс — это цена, которую приходится платить за непревзойденную химическую инертность ПТФЭ, чрезвычайно низкий коэффициент трения и высокую термостойкость. Никакой другой процесс не может дать деталь с такими свойствами.

Ограничения геометрии деталей

Прессование и спекание лучше всего подходят для создания простых, прочных форм с толстыми стенками. Этот процесс не является экономичным или практичным для производства мелких, очень сложных или тонкостенных деталей, которые легко изготавливаются с помощью литья под давлением.

Материальные отходы и стоимость

Когда конечная деталь изготавливается путем механической обработки из большей заготовки, значительная часть дорогостоящего материала ПТФЭ отрезается в виде отходов. Это резко контрастирует с процессами, близкими к форме конечного изделия, такими как литье под давлением, где материальные отходы минимальны. Этот фактор в значительной степени влияет на конечную стоимость компонента из ПТФЭ.

Сделайте правильный выбор для вашей цели

Для успешного изготовления детали из ПТФЭ необходимо согласовать процесс с замыслом конструкции. Различные конечные цели требуют разных подходов.

- Если ваш основной фокус — простые, прочные формы (например, уплотнения, кольца, листы): Стандартное прессование с последующим хорошо контролируемым циклом спекания является наиболее эффективным и проверенным методом.

- Если ваш основной фокус — сложные геометрии с высокой точностью: Вы должны проектировать для двухстадийного процесса. Сначала отформуйте заготовку, близкую к конечной форме, а затем используйте точную механическую обработку с ЧПУ с острым инструментом в качестве критического заключительного этапа.

- Если ваш основной фокус — крупносерийное производство мелких, сложных деталей: Вам следует изучить фторполимеры, перерабатываемые в расплавленном состоянии, такие как FEP или PFA. Эти альтернативы могут обеспечить достаточный профиль производительности, будучи при этом совместимыми с традиционным литьем под давлением.

В конечном счете, успешная работа с ПТФЭ требует принятия его уникальной природы, а не борьбы с ней.

Сводная таблица:

| Проблема | Описание | Влияние на производство |

|---|---|---|

| Экстремальная вязкость расплава | ПТФЭ становится нетекучим гелем при нагревании, а не жидкостью | Невозможно использовать стандартное литье под давлением; требуются специализированные методы прессования |

| Процесс спекания | Требуется высокотемпературный обжиг для сплавления частиц | Необходим сложный контроль температуры; риск внутренних напряжений и трещин |

| Колебания плотности | Неравномерное сжатие создает непостоянные свойства материала | Влияет на механические характеристики и надежность детали |

| Вторичная механическая обработка | Мягкий материал требует точной финишной обработки на станках с ЧПУ | Трудно соблюдать жесткие допуски; возможно образование заусенцев и отходов |

Сталкиваетесь с проблемами однородности при формовании ПТФЭ? KINTEK специализируется на решении именно этих проблем. Мы производим прецизионные компоненты из ПТФЭ (уплотнения, футеровки, лабораторная посуда и т. д.) для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт в изготовлении на заказ — от прототипов до крупносерийных заказов — обеспечивает однородную плотность, контролируемое спекание и минимальные отходы. Позвольте нам помочь вам получить надежные детали из ПТФЭ с превосходной химической стойкостью и производительностью. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

Люди также спрашивают

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Почему для деталей из тефлона предпочтительнее ЧПУ-обработка, а не другие методы? Раскройте секрет точности и сложных конструкций