По своей сути, изостатическое прессование политетрафторэтилена (ПТФЭ) представляет собой производственный процесс из трех стадий. Он включает заполнение гибкой формы порошком ПТФЭ, уплотнение порошка путем приложения равномерного давления со всех сторон с использованием жидкой среды, и, наконец, спекание полученной детали при высокой температуре для достижения ее конечной плотности и прочности.

Этот метод специально разработан для преодоления ограничений традиционного прессования, позволяя создавать крупногабаритные или сложные компоненты из ПТФЭ с исключительно однородной плотностью и минимальным внутренним напряжением.

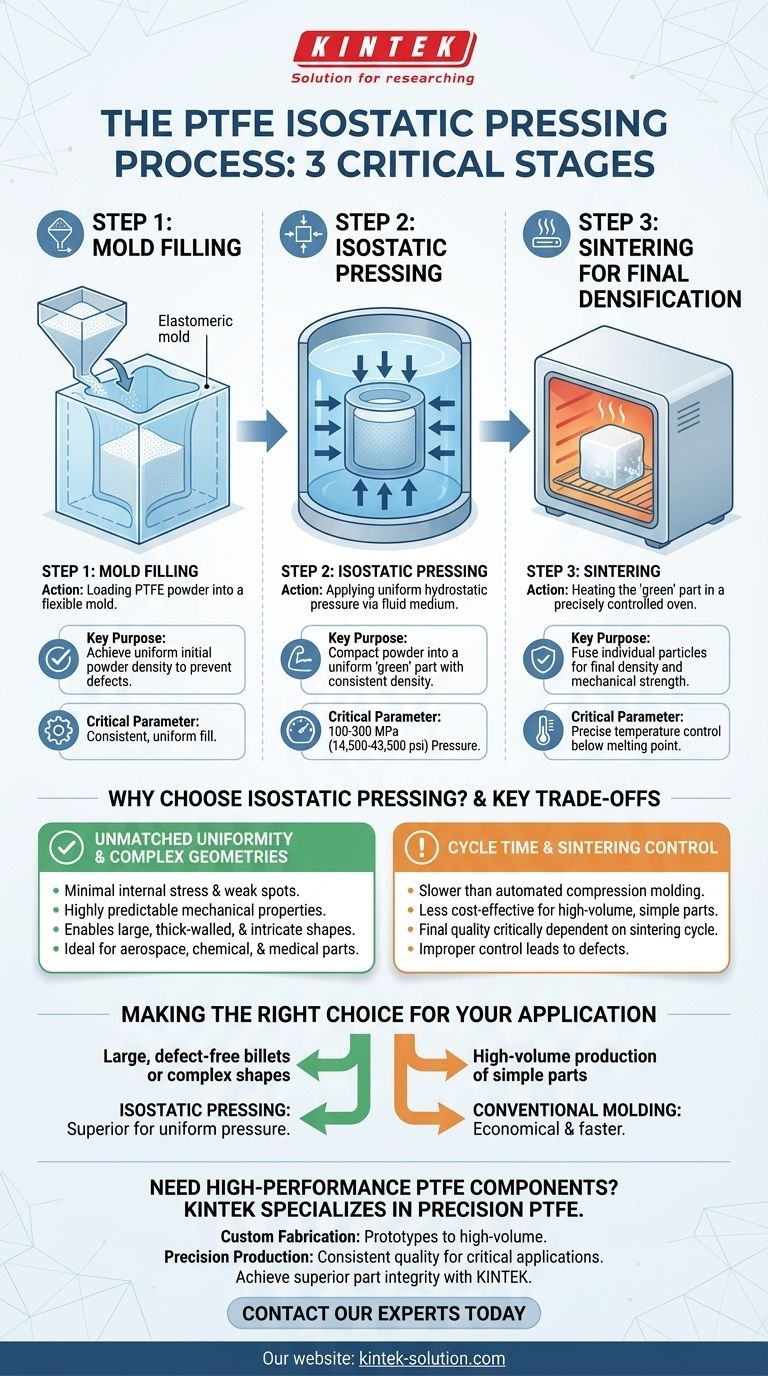

Пошаговое описание процесса

Изостатическое прессование превращает рыхлый порошок ПТФЭ в твердый, высокоэффективный компонент. Каждый шаг имеет решающее значение для достижения желаемых свойств материала.

Этап 1: Заполнение формы

Процесс начинается с загрузки мелкодисперсного порошка ПТФЭ в гибкую эластомерную форму, часто изготовленную из полиуретана или аналогичных материалов.

Ключом к этому этапу является достижение равномерной загрузки. Любые колебания плотности порошка на этом этапе могут привести к дефектам в конечном продукте.

Этап 2: Приложение равномерного гидростатического давления

Герметичная форма погружается в жидкость — обычно воду или масло — внутри камеры высокого давления.

Затем на эту жидкость подается давление, которое передается одинаково и одновременно на все поверхности гибкой формы. Это давление значительно, обычно в диапазоне от 100 до 300 МПа (от 14 500 до 43 500 фунтов на квадратный дюйм).

Это равномерное уплотнение является определяющей характеристикой изостатического прессования, создающей предварительно спеченную деталь, часто называемую «зеленой» деталью, с постоянной плотностью по всему объему.

Этап 3: Спекание для окончательного уплотнения

«Зеленая» деталь осторожно извлекается из формы. Хотя она сохраняет свою форму, она все еще меловатая и механически слабая.

Для достижения своих конечных свойств деталь подвергается спеканию. Ее нагревают в точно контролируемой печи до высокой температуры, немного ниже точки плавления ПТФЭ. Это сплавляет отдельные частицы полимера, устраняет пустоты и создает плотный, твердый компонент.

Почему стоит выбрать изостатическое прессование для ПТФЭ?

Понимание преимуществ этого метода показывает, почему он используется для ответственных применений.

Непревзойденная однородность деталей

В отличие от традиционного прессования, которое прикладывает усилие с одного или двух направлений, изостатическое давление обеспечивает одинаковое уплотнение каждой части компонента.

Это минимизирует слабые места, снижает внутренние напряжения и приводит к высокопредсказуемым механическим свойствам, что критически важно для таких деталей, как прецизионные уплотнения и подшипники.

Свобода для сложных и крупногабаритных геометрий

Использование гибкой формы и равномерного давления позволяет изготавливать формы, которые трудно или невозможно получить с помощью жестких штампов.

Этот метод идеально подходит для изготовления крупных заготовок, толстостенных труб и сложных компонентов для аэрокосмической, химической перерабатывающей и медицинской отраслей.

Понимание ключевых компромиссов

Хотя изостатическое прессование является мощным инструментом, оно не является универсальным решением для всех деталей из ПТФЭ. Объективность требует признания его специфических особенностей.

Время цикла и пропускная способность

Процесс заполнения, герметизации, нагнетания и сброса давления в камере по своей природе медленнее, чем автоматизированное компрессионное формование.

Следовательно, это, как правило, не самый экономичный метод для производства очень больших объемов мелких, простых деталей.

Критический контроль спекания

Конечное качество детали в чрезвычайной степени зависит от цикла спекания.

Неправильный контроль скорости нагрева, пиковой температуры или скорости охлаждения может привести к дефектам, таким как растрескивание или недостаточное уплотнение, что ставит под угрозу производительность компонента.

Выбор правильного решения для вашего применения

Выбор правильного производственного процесса полностью зависит от геометрии, размера и требований к производительности компонента.

- Если ваша основная цель — производство крупных, безупречных заготовок или сложных форм: Изостатическое прессование является превосходным методом благодаря равномерному приложению давления.

- Если ваша основная цель — крупносерийное производство простых деталей, таких как небольшие прокладки или шайбы: Обычное компрессионное формование, вероятно, будет более экономичным и быстрым выбором.

Понимая этот процесс, вы можете уверенно выбрать метод производства, который гарантирует целостность и производительность, необходимые для ваших наиболее ответственных компонентов из ПТФЭ.

Сводная таблица:

| Этап | Ключевое действие | Назначение | Ключевой параметр |

|---|---|---|---|

| 1. Заполнение формы | Загрузка порошка ПТФЭ в гибкую форму | Достижение однородной начальной плотности порошка | Постоянная загрузка для предотвращения дефектов |

| 2. Изостатическое прессование | Приложение давления жидкости со всех сторон | Уплотнение порошка в однородную «зеленую» деталь | 100-300 МПа (14 500-43 500 фунтов на кв. дюйм) |

| 3. Спекание | Нагрев «зеленой» детали в контролируемой печи | Сплавление частиц для достижения конечной плотности и прочности | Точный контроль температуры ниже точки плавления |

Нужны высокоэффективные компоненты из ПТФЭ?

KINTEK специализируется на производстве прецизионных компонентов из ПТФЭ — включая уплотнения, футеровки и лабораторную посуду на заказ — для полупроводниковой, медицинской и промышленной отраслей. Наш опыт в изостатическом прессовании гарантирует, что ваши детали будут иметь однородную плотность и минимальное внутреннее напряжение, даже для крупногабаритных или сложных геометрий.

Мы предлагаем:

- Изготовление на заказ: От прототипов до крупносерийных заказов.

- Прецизионное производство: Обеспечение стабильного качества для критически важных применений.

Позвольте нам помочь вам достичь превосходной целостности деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- Как меняется материальный состав опорных колец из тефлона? Руководство по первичному и наполненному ПТФЭ

- Каковы общие преимущества уплотнений из ПТФЭ с пружинным натяжением? Решение экстремальных задач уплотнения

- Как длительный рабочий цикл клапанов с диафрагмой из ПТФЭ (PTFE) приносит пользу фармацевтическому производству? Повышение времени безотказной работы и чистоты

- Каков первый шаг в обоих методах производства ПТФЭ? Открытие ключа к производству высокоэффективных полимеров

- Какими электрическими свойствами обладают механические уплотнения из ПТФЭ? Превосходная изоляция для сложных применений

- Каковы преимущества PTFE в качестве уплотнительного материала? Превосходные характеристики в экстремальных условиях

- Какие будущие разработки ожидаются для уплотнительных колец из Тефлона? Передовые композиты и более "умные" конструкции

- Что делает уплотнения из ПТФЭ пригодными для применений в экстремальных температурах? Непревзойденная стабильность от -200°C до +260°C