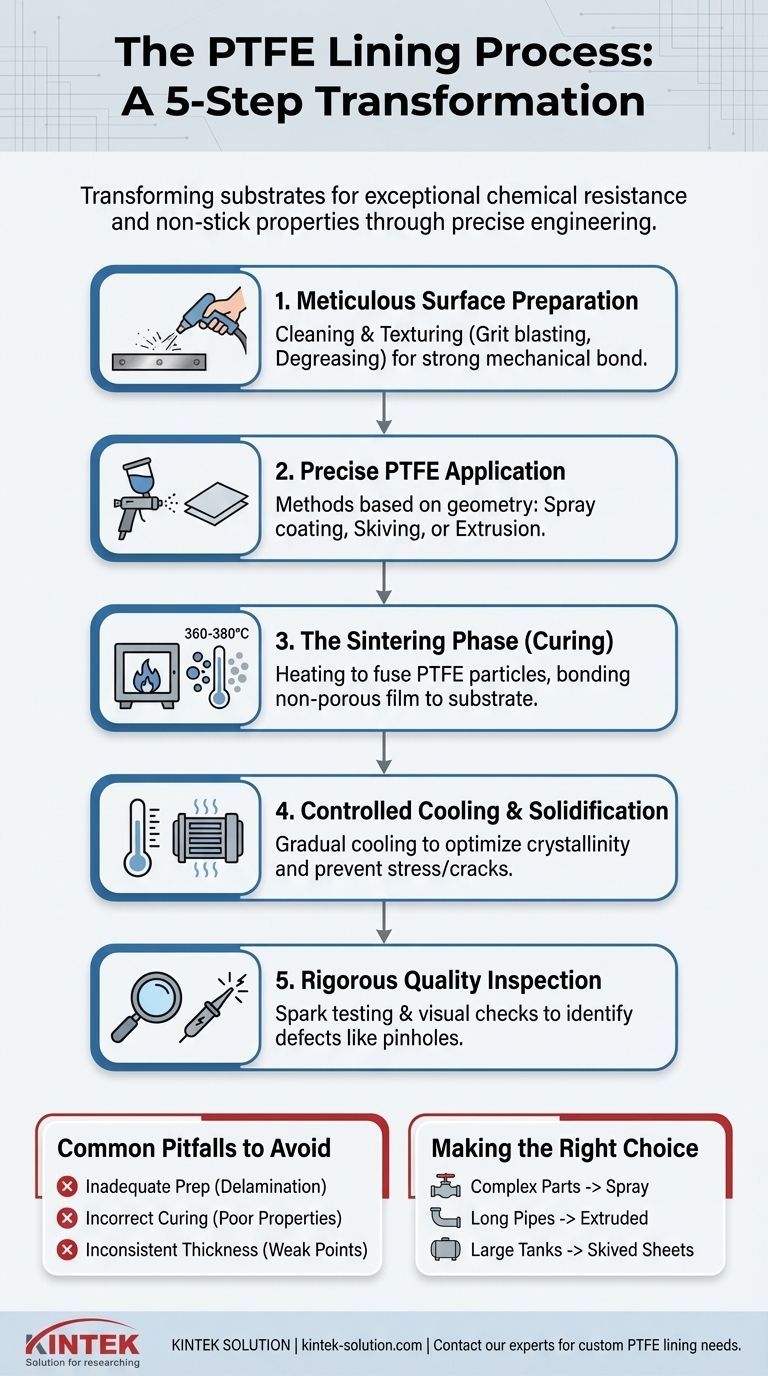

Короче говоря, процесс футеровки политетрафторэтиленом (ПТФЭ) включает пять критических стадий: подготовка поверхности подложки, нанесение материала ПТФЭ, нагрев компонента для отверждения и сцепления полимера, его охлаждение и затвердевание, а также проведение окончательной проверки качества. Эта последовательность разработана для того, чтобы превратить стандартный металлический или композитный компонент в компонент с исключительной химической стойкостью и антипригарными свойствами.

Успех футеровки ПТФЭ заключается не просто в нанесении покрытия; это контролируемый инженерный процесс, в котором тщательная подготовка поверхности и точное термическое отверждение имеют первостепенное значение для достижения постоянного, безупречного сцепления между полимером и подложкой.

Разбор основного процесса футеровки

Каждый этап процесса футеровки ПТФЭ выполняет свою отдельную и жизненно важную функцию. Пропуск или некачественное выполнение любого этапа поставит под угрозу целостность и производительность конечного продукта.

Этап 1: Тщательная подготовка поверхности

Прежде чем наносить какой-либо ПТФЭ, целевая поверхность, или подложка, должна быть безупречно чистой и иметь правильную текстуру. Это основа для прочного механического сцепления.

Общие методы подготовки включают дробеструйную обработку для создания шероховатого профиля поверхности, за который ПТФЭ может зацепиться, с последующим обезжириванием или химической очисткой для удаления любых масел, ржавчины или загрязнений, которые могут помешать адгезии.

Этап 2: Точное нанесение ПТФЭ

После подготовки подложки наносится ПТФЭ. Используемый метод сильно зависит от геометрии детали и требуемой толщины футеровки.

Общие методы включают напыление, при котором дисперсия жидкого ПТФЭ наносится несколькими тонкими слоями, или скоринг (вырезка)**, при котором предварительно изготовленный лист ПТФЭ вырезается и подгоняется под внутреннюю часть сосуда. Для труб часто используется экструзия для создания бесшовной гильзы, которая вставляется в трубу.

Этап 3: Фаза спекания — создание сцепления

Это самый критический термический этап. Футерованный компонент нагревается в тщательно контролируемой печи до температуры, превышающей температуру плавления ПТФЭ (обычно около 360–380 °C или 680–716 °F).

Этот процесс, известный как спекание или отверждение, заставляет отдельные частицы ПТФЭ сливаться в единую, непористую пленку. Одновременно он вдавливает расплавленный полимер в текстурированный профиль подготовленной подложки, фиксируя его на месте по мере остывания.

Этап 4: Контролируемое охлаждение и затвердевание

После спекания компонент должен охлаждаться контролируемым образом. Скорость охлаждения влияет на кристалличность ПТФЭ, что, в свою очередь, влияет на его физические свойства, такие как твердость и проницаемость.

Неправильное охлаждение может вызвать напряжение в футеровке, что со временем может привести к трещинам или ослаблению сцепления с подложкой.

Этап 5: Строгая проверка качества

Наконец, каждый футерованный компонент проходит тщательную проверку. Это неразрушающий процесс, предназначенный для выявления любых дефектов, которые могут привести к отказу в эксплуатации.

Наиболее распространенным тестом является искровой тест, при котором высоковольтный щуп проводится по всей поверхности футеровки. Любые поры, трещины или участки с недостаточной толщиной позволят искре пробить изоляцию и достичь металлической подложки, немедленно выявляя дефект. Также проводится визуальный осмотр на предмет пузырей и однородности.

Распространенные ошибки, которых следует избегать

Понимание потенциальных сбоев подчеркивает важность хорошо контролируемого процесса. Качество конечного продукта полностью зависит от выполнения каждого шага.

Неадекватная подготовка поверхности

Это самая частая причина отказа футеровки. Любая остаточная смазка, влага или окисление на подложке помешают ПТФЭ образовать прочное сцепление, что приведет к образованию пузырей и последующему расслоению.

Неправильные параметры отверждения

Недоотверждение ПТФЭ приводит к пористой футеровке с плохими механическими свойствами, которая не будет работать должным образом. Переотверждение может вызвать деградацию полимера, делая его хрупким и ухудшая его химическую стойкость.

Неравномерная толщина футеровки

Неровная футеровка, особенно с тонкими участками, создает слабые места, подверженные химическому воздействию и механическому разрушению. Вот почему многослойное напыление и окончательный искровой тест так важны для обеспечения качества.

Выбор правильного решения для вашей цели

Конкретный метод и параметры процесса футеровки ПТФЭ выбираются в зависимости от предполагаемого применения и геометрии компонента.

- Если ваш основной фокус — футеровка сложного оборудования, такого как клапаны или корпуса насосов: Необходим процесс многослойного напыления для обеспечения полного и равномерного покрытия.

- Если ваш основной фокус — защита длинных прямых участков труб: Экструдированная или изостатически формованная гильза обеспечивает наиболее бесшовную и надежную работу.

- Если ваш основной фокус — футеровка больших простых резервуаров или сосудов: Применение вырезанных листов ПТФЭ может быть эффективным и экономичным решением.

В конечном счете, правильно выполненная футеровка ПТФЭ создает прочный композитный материал, который использует прочность подложки и уникальные защитные свойства полимера.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка поверхности | Дробеструйная обработка и обезжиривание | Создает чистую, текстурированную поверхность для прочного механического сцепления. |

| 2. Нанесение ПТФЭ | Напыление, скоринг или экструзия | Равномерно наносит полимер в зависимости от геометрии компонента. |

| 3. Спекание | Нагрев до 360–380 °C (680–716 °F) | Сплавляет частицы ПТФЭ и скрепляет футеровку с подложкой. |

| 4. Контролируемое охлаждение | Постепенное снижение температуры | Затвердевает ПТФЭ для достижения оптимальных физических свойств. |

| 5. Проверка качества | Искровой тест и визуальный осмотр | Выявляет дефекты, такие как поры или трещины, для обеспечения надежности. |

Нужен безупречно футерованный ПТФЭ компонент для вашего ответственного применения?

В KINTEK мы специализируемся на производстве высокоэффективных ПТФЭ-компонентов — включая нестандартные гильзы, уплотнения и лабораторную посуду — для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш прецизионный производственный процесс, от прототипов до крупносерийных заказов, обеспечивает постоянное, безупречное сцепление, которое обеспечивает исключительную химическую стойкость и антипригарные свойства.

Позвольте нам предоставить долговечное решение, необходимое вашему проекту. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши потребности в индивидуальной футеровке ПТФЭ!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Нестандартные бутылки из ПТФЭ для различных промышленных применений

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

Люди также спрашивают

- Какие особые соображения необходимы при механической обработке ПТФЭ? Освойте высокоточную обработку

- Почему ПТФЭ считается проблематичным, несмотря на то, что его позиционируют как безопасный? Скрытый риск жизненного цикла ПФАС

- Почему ПТФЭ ценен в автомобильной и аэрокосмической промышленности? Идеальный материал для экстремальных условий

- Почему для деталей из тефлона предпочтительнее ЧПУ-обработка, а не другие методы? Раскройте секрет точности и сложных конструкций

- Почему детали из обработанного тефлона незаменимы в современной промышленности? Непревзойденная производительность для требовательных применений