Механическая обработка тефлона (ПТФЭ) обманчиво сложна. Основные проблемы возникают из-за его присущей мягкости, чрезвычайно низкой теплопроводности и высокого коэффициента теплового расширения. Эти свойства приводят к проблемам с накоплением тепла, деформацией материала и трудностями с соблюдением жестких допусков. Успех требует особого подхода с использованием чрезвычайно острого инструмента, низких скоростей резания, интенсивного охлаждения и точной фиксации для управления нестабильностью материала.

Основная проблема обработки тефлона заключается не в его твердости, а в его присущей нестабильности. Успех зависит не столько от агрессивного удаления материала, сколько от управления теплом, давлением и тепловым расширением, чтобы предотвратить деформацию или «смещение» материала во время и после процесса резания.

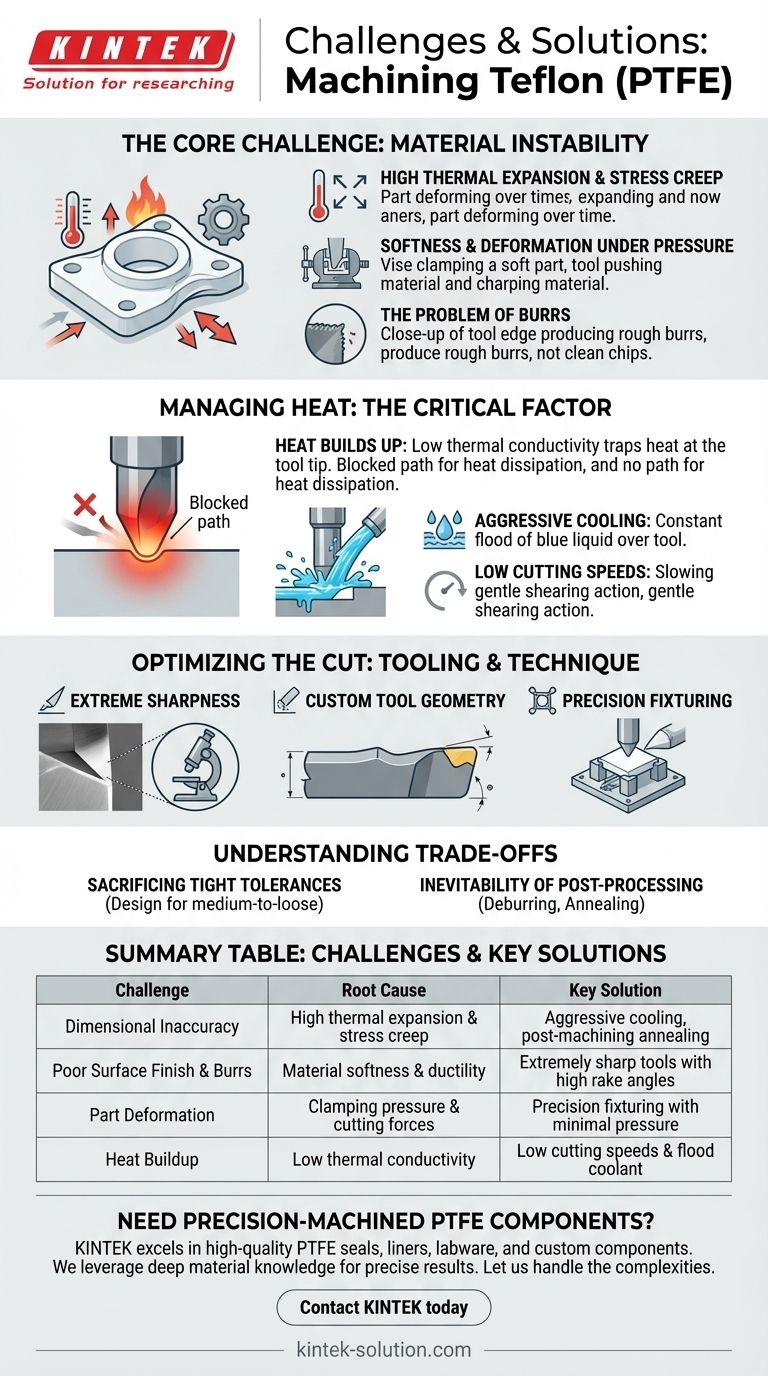

Основная проблема: Нестабильность материала

Тефлон ведет себя не так, как металл или даже большинство других пластиков. Его основные проблемы коренятся в его склонности изменять форму под воздействием термических и механических напряжений.

Высокое тепловое расширение и ползучесть под напряжением

Тефлон значительно расширяется и сжимается при изменении температуры. Этот высокий коэффициент расширения делает соблюдение жестких допусков невероятно трудным, поскольку деталь может соответствовать спецификации на холодной установке, а не соответствовать ей при комнатной температуре.

Кроме того, тефлон подвержен ползучести под напряжением, что означает, что он будет медленно деформироваться с течением времени под давлением, даже под действием внутренних напряжений, вызванных в процессе производства.

Мягкость и деформация под давлением

Мягкость материала означает, что он может легко сжиматься или искажаться под действием зажимных усилий в тисках или приспособлении. Чрезмерное затягивание испортит деталь еще до того, как будет сделан первый рез.

Эта мягкость также означает, что режущий инструмент может скорее отталкивать материал, чем чисто его срезать, что приводит к размерным неточностям и плохому качеству поверхности.

Проблема заусенцев

Вместо образования чистого скола, который легко отламывается, мягкая, пластичная природа тефлона часто приводит к образованию стойких заусенцев вдоль режущей кромки. Это требует специального этапа постобработки для удаления, который необходимо планировать заранее.

Управление теплом: Критический фактор

Самый большой враг при обработке тефлона — это тепло. Поскольку материал является отличным теплоизолятором, тепло, выделяемое в процессе резания, задерживается на кончике инструмента вместо того, чтобы рассеиваться через заготовку.

Почему накапливается тепло

Низкая теплопроводность тефлона означает, что он не может эффективно отводить тепло от зоны резания. Это локализованное накопление тепла может привести к расплавлению материала, налипанию на инструмент или непредсказуемому расширению, что уничтожает всякую надежду на точность.

Роль интенсивного охлаждения

Для борьбы с накоплением тепла обильное применение охлаждающей жидкости является обязательным. Постоянный поток водорастворимой СОЖ является стандартной практикой для отвода тепла от инструмента и заготовки так же быстро, как оно генерируется.

Влияние скоростей резания

Обязательны более низкие скорости резания. Высокие скорости генерируют трение и тепло быстрее, чем оно может быть отведено, что приводит к описанным выше проблемам. Цель — мягкое, контролируемое срезание.

Оптимизация реза: Инструмент и техника

Стандартные инструменты и методы обработки металлов часто неэффективны для тефлона. Вся стратегия резания должна быть адаптирована к уникальным свойствам материала.

Требование исключительной остроты

Инструменты должны быть исключительно острыми, с отполированной режущей кромкой. Тупой или даже стандартный инструмент будет иметь тенденцию проталкивать или сдвигать материал, вызывая его деформацию и разрыв. Острые твердосплавные инструменты являются хорошей отправной точкой, а инструменты с алмазным покрытием обеспечивают превосходную производительность для высокоточных работ.

Специальная геометрия инструмента

Часто требуются специальные геометрические формы инструмента. Высокие положительные углы наклона и увеличенные углы освобождения помогают создать чистое режущее действие и предотвратить прилипание или трение мягкого материала о инструмент, что привело бы к большему выделению тепла.

Точное крепление

Фиксация заготовки должна быть точной и деликатной. Приспособления должны быть спроектированы так, чтобы надежно удерживать заготовку, не оказывая чрезмерного зажимного давления, которое может вызвать деформацию.

Понимание компромиссов и ограничений

Чтобы успешно обрабатывать тефлон, вы должны принять его присущие ограничения и проектировать с учетом их.

Жертвование жесткими допусками

По возможности проектируйте детали со средними или большими допусками. Если ваше применение не требует абсолютно микронной точности, не указывайте ее. Это дает больший запас погрешности для учета теплового расширения и ползучести.

Неизбежность постобработки

Предполагайте, что потребуется некоторая форма постобработки. Это часто включает в себя специальный этап удаления заусенцев, который может включать ручную подрезку, легкую шлифовку или даже замораживание детали, чтобы сделать заусенцы хрупкими и облегчить их удаление.

Для высокоточных применений может потребоваться отжиг или снятие напряжения после механической обработки для улучшения долгосрочной размерной стабильности детали.

Выбор правильного решения для вашего проекта

Ваша стратегия обработки должна определяться конечными требованиями к детали.

- Если ваш основной фокус — достижение жестких допусков: Отдавайте приоритет интенсивному охлаждению и низким скоростям резания, а также планируйте процесс отжига после обработки для обеспечения долгосрочной стабильности.

- Если ваш основной фокус — гладкая поверхность без заусенцев: Используйте чрезвычайно острые, полированные инструменты с высокими положительными углами наклона и включите специальную стратегию удаления заусенцев в свой производственный план.

- Если ваш основной фокус — минимизация деформации детали: Разработайте приспособления, обеспечивающие широкую поддержку с минимальным зажимным давлением, и используйте низкие скорости подачи, чтобы избежать смещения материала.

В конечном счете, успех с тефлоном заключается в уважении его уникальных свойств, а не в борьбе с ними.

Сводная таблица:

| Проблема | Первопричина | Ключевое решение |

|---|---|---|

| Размерная неточность | Высокое тепловое расширение и ползучесть под напряжением | Интенсивное охлаждение, отжиг после обработки |

| Плохая чистота поверхности и заусенцы | Мягкость и пластичность материала | Чрезвычайно острые инструменты с высокими углами наклона |

| Деформация детали | Зажимное давление и силы резания | Точное крепление с минимальным давлением |

| Накопление тепла | Низкая теплопроводность | Низкие скорости резания и подача СОЖ |

Нужны компоненты из ПТФЭ, изготовленные на заказ с высокой точностью?

Обработка тефлона требует специальных знаний для преодоления его уникальных проблем. KINTEK преуспевает в производстве высококачественных уплотнений, футеровок, лабораторной посуды и индивидуальных компонентов из ПТФЭ для полупроводниковой, медицинской, лабораторной и промышленной отраслей.

Мы используем наши глубокие знания материалов и возможности точного производства — от прототипов до крупносерийных заказов — чтобы гарантировать, что ваши детали соответствуют точным спецификациям без деформации или тепловых проблем.

Позвольте нам позаботиться о сложностях для вас. Свяжитесь с KINTEB сегодня, чтобы обсудить ваш проект и получить коммерческое предложение!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- Каковы ключевые аспекты при механической обработке тефлона? Освойте прецизионную обработку мягких полимеров

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Почему для деталей из тефлона предпочтительнее ЧПУ-обработка, а не другие методы? Раскройте секрет точности и сложных конструкций