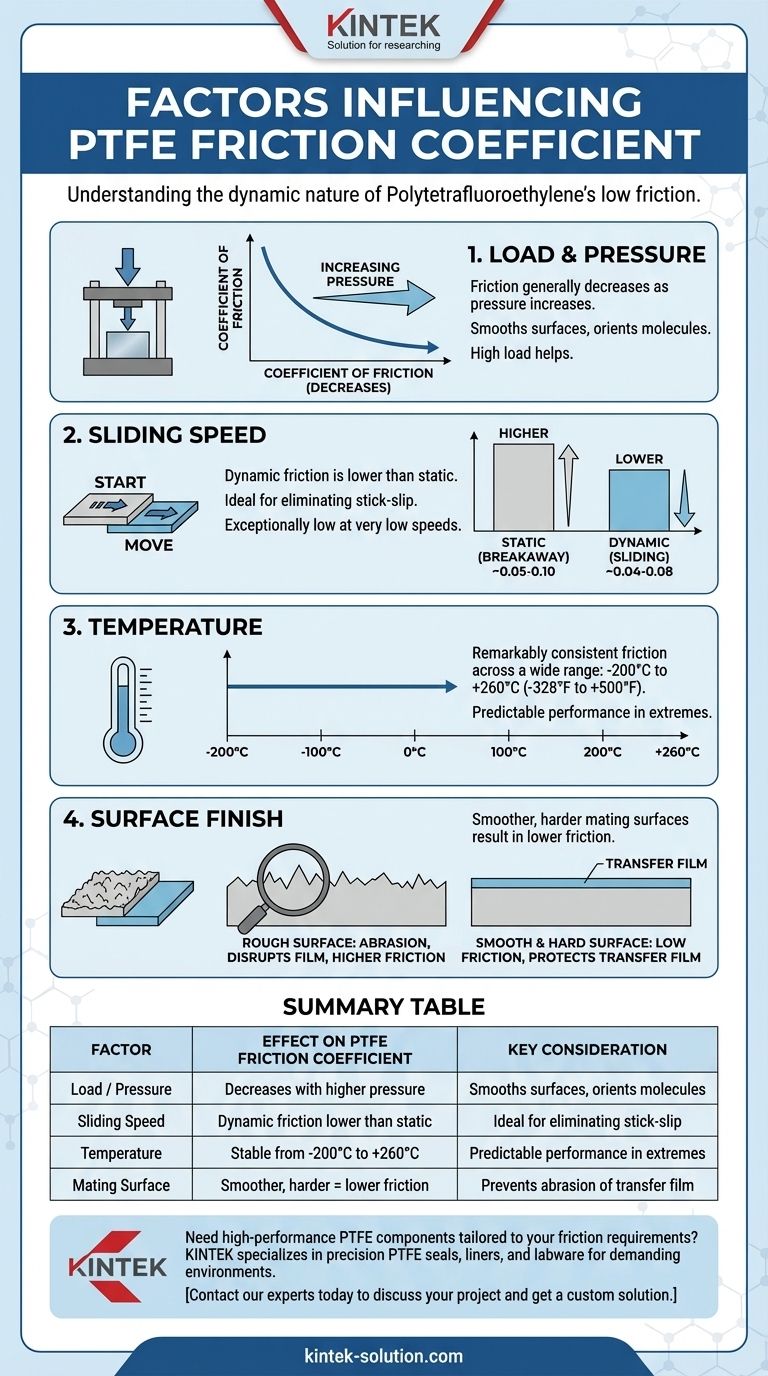

Короче говоря, коэффициент трения в политетрафторэтилене (ПТФЭ) не является фиксированным значением. На него в первую очередь влияют приложенное давление (нагрузка), скорость скольжения, температура и шероховатость сопрягаемой поверхности. Как правило, более высокое давление и более низкие скорости приводят к более низкому коэффициенту трения.

Хотя часто приводится одно значение трения, фактическая производительность ПТФЭ является динамичной. Понимание того, как его коэффициент трения изменяется в зависимости от конкретных условий эксплуатации, является ключом к проектированию надежных систем с низким коэффициентом трения.

Источник «Скользкости» ПТФЭ

Прежде чем рассматривать переменные, важно понять, почему ПТФЭ обладает таким низким коэффициентом трения. Его уникальные свойства обусловлены молекулярной структурой.

Молекула, созданная для низкого трения

Атомы фтора в молекуле ПТФЭ образуют плотную, однородную оболочку вокруг углеродного остова. Эта оболочка очень стабильна и обладает чрезвычайно слабым межмолекулярным притяжением, известным как силы Ван-дер-Ваальса.

Из-за этого другие поверхности практически не имеют «за что зацепиться», что приводит к одному из самых низких коэффициентов трения среди всех известных твердых тел. Это единственная известная поверхность, к которой геккон не может прилипнуть.

Ключевые факторы, влияющие на трение ПТФЭ

Обычно цитируемый коэффициент трения для ПТФЭ — часто между 0,05 и 0,10 — является лишь отправной точкой. В любом реальном применении это значение будет смещаться в зависимости от следующих факторов.

Влияние нагрузки и давления

В отличие от многих материалов, коэффициент трения ПТФЭ, как правило, уменьшается с увеличением давления. Приложение большей нагрузки помогает сгладить поверхности и ориентировать молекулы ПТФЭ для более легкого скольжения.

Этот эффект сохраняется до определенного предела давления, после которого материал может начать деформироваться или течь.

Влияние скорости скольжения

Скорость существенно влияет на трение, особенно при различии между началом движения и движением.

ПТФЭ имеет более низкое динамическое (скользящее) трение, чем статическое (начальное) трение. Его коэффициент статического трения обычно находится в диапазоне от 0,05 до 0,10, в то время как динамический коэффициент может быть всего от 0,04 до 0,08.

При очень низких скоростях (менее 10 футов в минуту) трение исключительно низкое. По мере увеличения скорости коэффициент может немного возрасти, прежде чем стабилизироваться.

Влияние температуры

Одно из величайших преимуществ ПТФЭ — его термическая стабильность. Его коэффициент трения остается на удивительно постоянном уровне в очень широком рабочем диапазоне температур, обычно от -200°C до +260°C (-328°F до +500°F).

Это делает его предсказуемым выбором для применений, связанных с экстремальными температурами.

Важность чистоты поверхности

Природа поверхности, скользящей по ПТФЭ, имеет решающее значение. Более гладкие, более твердые сопрягаемые поверхности приводят к более низкому коэффициенту трения.

Более шероховатая поверхность может вызвать абразивный износ и нарушить тонкую пленку ПТФЭ, которая переносится на сопрягаемую поверхность, увеличивая трение и износ.

Понимание практических последствий

Просто знать факторы недостаточно; вы должны понимать, как они взаимодействуют и что они означают для вашей конструкции.

Самосмазывание — это переносная пленка

Свойство ПТФЭ «самосмазываться» работает за счет переноса ультратонкого слоя собственного материала на сопрягаемую поверхность. Именно это скольжение ПТФЭ по ПТФЭ создает интерфейс с низким коэффициентом трения.

Если эта пленка соскабливается абразивной поверхностью или контактом на высокой скорости, трение может возрасти. В некоторых абразивных средах внешняя смазка может помочь защитить эту пленку.

Конструктивные корректировки для низкого трения

Исключительно низкое трение ПТФЭ — это особенность, которая часто требует специальных конструктивных решений.

Например, в болтовых соединениях с использованием крепежных элементов с покрытием из ПТФЭ стандартное соотношение крутящего момента и натяжения больше не действует. Для достижения необходимой силы зажима спецификации затягивающего момента должны быть значительно снижены, чтобы предотвратить чрезмерное затягивание и возможный выход болта из строя.

Сделайте правильный выбор для вашей цели

Используйте эти принципы для принятия проектных решений при работе с ПТФЭ.

- Если ваша основная цель — подшипник с низким коэффициентом трения: Используйте гладкий, твердый вал и приложите достаточную нагрузку, чтобы воспользоваться соотношением давления и трения.

- Если ваша основная цель — устранение проскальзывания-залипания: Признайте, что статическое трение ПТФЭ немного выше, чем динамическое трение, но разница невелика, что делает его отличным для плавного запуска.

- Если ваша основная цель — предсказуемое крепление: Вы должны рассчитать или протестировать новые значения крутящего момента для любых компонентов с покрытием из ПТФЭ, чтобы обеспечить правильную предварительную нагрузку.

Выходя за рамки одного справочного значения, вы можете создавать решения, которые в полной мере используют замечательные свойства ПТФЭ с низким коэффициентом трения.

Сводная таблица:

| Фактор | Влияние на коэффициент трения ПТФЭ | Ключевое соображение |

|---|---|---|

| Нагрузка / Давление | Уменьшается с увеличением давления | Сглаживает поверхности, ориентирует молекулы |

| Скорость скольжения | Динамическое трение ниже статического | Идеально для устранения проскальзывания-залипания |

| Температура | Стабильно от -200°C до +260°C | Предсказуемая работа в экстремальных условиях |

| Сопрягаемая поверхность | Более гладкая, более твердая = более низкое трение | Предотвращает истирание переносной пленки |

Нужны высокоэффективные компоненты из ПТФЭ, адаптированные к вашим конкретным требованиям к трению?

В KINTEK мы специализируемся на производстве прецизионных уплотнений, вкладышей и лабораторной посуды из ПТФЭ для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт в изготовлении на заказ — от прототипов до крупносерийных заказов — гарантирует, что ваши компоненты оптимизированы по нагрузке, скорости и температуре, обеспечивая надежную работу с низким коэффициентом трения даже в самых сложных условиях.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и получить индивидуальное решение, которое максимально раскроет потенциал ПТФЭ.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

Люди также спрашивают

- Почему для деталей из тефлона предпочтительнее ЧПУ-обработка, а не другие методы? Раскройте секрет точности и сложных конструкций

- В каких отраслях обычно используются материалы из ПТФЭ? Руководство по применению высокоэффективных полимеров

- Какие особые соображения необходимы при механической обработке ПТФЭ? Освойте высокоточную обработку

- Чего следует остерегаться потребителям в отношении ПТФЭ? Скрытые риски «вечных химикатов»

- Почему ПТФЭ считается проблематичным, несмотря на то, что его позиционируют как безопасный? Скрытый риск жизненного цикла ПФАС