Конечные свойства детали из ПТФЭ, полученной компрессионным формованием, фундаментально определяются четырьмя взаимосвязанными параметрами обработки. Это давление предварительного формования, приложенное к исходному порошку, температура и продолжительность спекания, а также скорость охлаждения детали. Освоение взаимодействия между этими этапами является ключом к превращению сырого порошка ПТФЭ в высокопроизводительный компонент с предсказуемыми характеристиками.

Компрессионное формование ПТФЭ — это не просто процесс придания формы; это тщательно спланированный термический и механический цикл. Каждый этап — от первоначального сжатия до окончательного охлаждения — основывается на предыдущем, чтобы определить окончательную молекулярную структуру, плотность и механическую целостность материала.

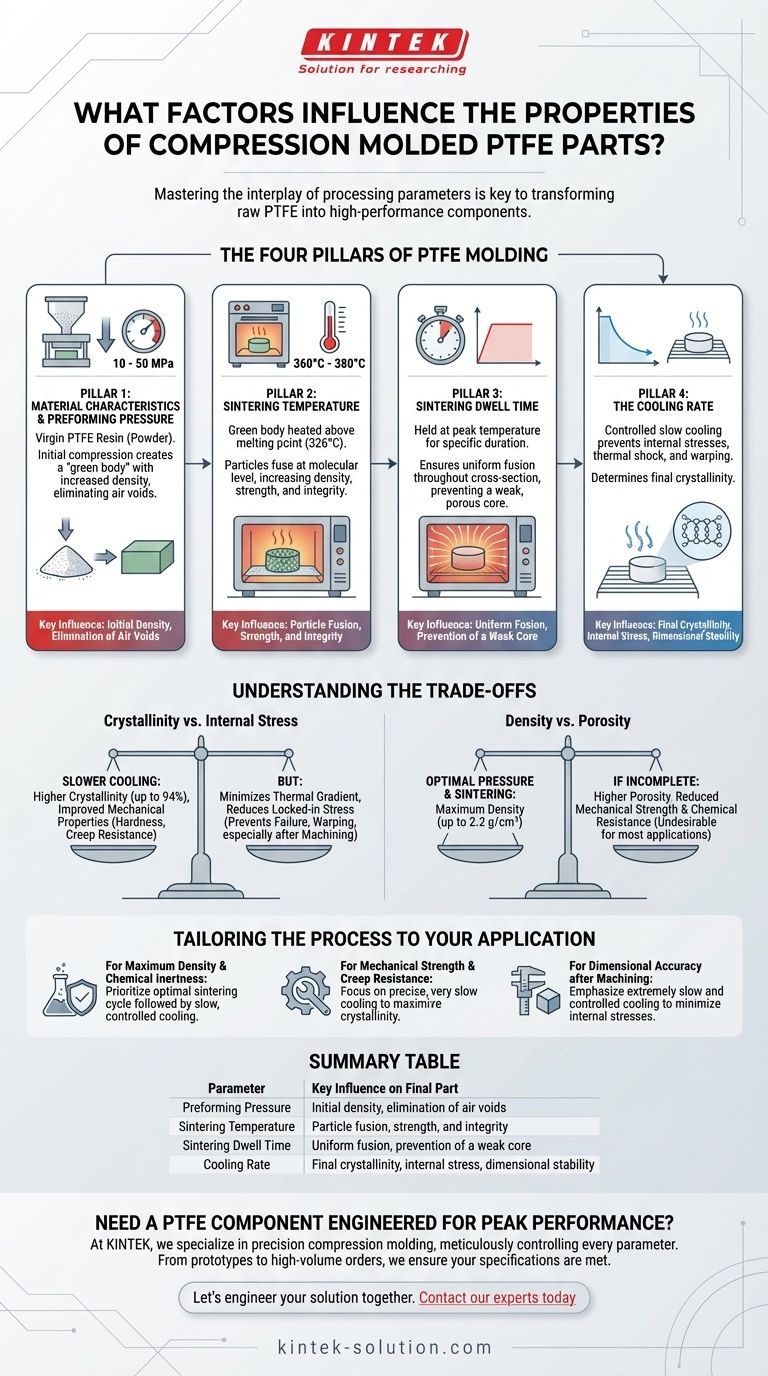

Четыре столпа формования ПТФЭ

Путь от рыхлого порошка до твердой, функциональной детали включает в себя последовательность критических этапов. Ошибка или несоответствие на любом из этих этапов напрямую повлияет на качество и производительность конечного продукта.

Столп 1: Характеристики материала и давление предварительного формования

Процесс начинается с первичной смолы ПТФЭ, мелкого порошка. Этот порошок загружается в форму и подвергается высокому давлению, обычно от 10 до 50 МПа.

Это первоначальное сжатие превращает рыхлый порошок в хрупкий, плотный компакт, известный как «сырое тело». Величина давления напрямую влияет на начальную плотность и помогает устранить воздушные пустоты между частицами, подготавливая почву для эффективного процесса спекания.

Столп 2: Температура спекания

Затем сырое тело нагревается в точно контролируемой печи до температуры от 360°C до 380°C, что выше точки плавления ПТФЭ (326°C).

Во время спекания отдельные частицы ПТФЭ сплавляются на молекулярном уровне. Этот процесс устраняет микроскопические пустоты, оставшиеся после предварительного формования, значительно увеличивая плотность, прочность и общую целостность детали.

Столп 3: Время выдержки при спекании

Деталь должна выдерживаться при пиковой температуре спекания в течение определенного времени, известного как время выдержки.

Этот шаг нельзя торопить. Достаточное время выдержки гарантирует, что все поперечное сечение детали достигнет равномерной температуры, что позволит полностью сплавить частицы. Недостаточное время выдержки может привести к тому, что деталь будет иметь хорошо спеченный внешний слой, но слабое, пористое ядро.

Столп 4: Скорость охлаждения

После спекания деталь охлаждается до комнатной температуры. Это, пожалуй, самый критический и часто упускаемый из виду этап.

Медленная, контролируемая скорость охлаждения необходима для предотвращения накопления внутренних напряжений. Быстрое охлаждение может вызвать термический шок, приводящий к трещинам, деформации и плохой стабильности размеров. Профиль охлаждения также напрямую определяет конечную степень кристалличности материала.

Понимание компромиссов

Выбор, сделанный в процессе формования, включает балансировку конкурирующих свойств. Понимание этих компромиссов необходимо для производства детали, оптимизированной для ее предполагаемого применения.

Кристалличность против внутренних напряжений

Более медленная скорость охлаждения дает полимерным цепям больше времени для организации в высокоупорядоченные кристаллические структуры, обычно увеличивая степень кристалличности детали (до 94%). Более высокая степень кристалличности часто улучшает механические свойства, такие как твердость и сопротивление ползучести.

Однако основная цель медленного охлаждения — минимизировать термический градиент по всей детали, который является основной причиной заблокированных напряжений, способных привести к разрушению или деформации, особенно после вторичной механической обработки.

Плотность против пористости

Оптимальное давление предварительного формования и тщательный цикл спекания являются ключом к достижению максимальной плотности, которая может достигать 2,2 г/см³.

Если давление слишком низкое или спекание неполное, полученная деталь будет иметь более высокую пористость. Хотя это нежелательно для большинства применений, теоретически это можно использовать для специализированных целей, но это происходит за счет механической прочности и химической стойкости.

Адаптация процесса к вашему применению

Идеальные параметры обработки полностью зависят от конечных требований к компоненту. Чтобы достичь желаемого результата, рассмотрите следующие рекомендации.

- Если ваша основная цель — максимальная плотность и химическая инертность: Отдайте приоритет оптимальному циклу спекания (температура и время), за которым следует медленный, контролируемый профиль охлаждения.

- Если ваша основная цель — механическая прочность и сопротивление ползучести: Сосредоточьтесь на точном и очень медленном темпе охлаждения, чтобы максимизировать степень кристалличности материала.

- Если ваша основная цель — точность размеров после механической обработки: Подчеркните чрезвычайно медленный и контролируемый процесс охлаждения, чтобы минимизировать внутренние напряжения, которые являются основной причиной деформации при удалении материала.

Целенаправленно контролируя эти фундаментальные переменные, вы можете надежно проектировать компоненты из ПТФЭ для соответствия строгим стандартам производительности.

Сводная таблица:

| Параметр | Ключевое влияние на конечную деталь |

|---|---|

| Давление предварительного формования | Начальная плотность, устранение воздушных пустот |

| Температура спекания | Сплавление частиц, прочность и целостность |

| Время выдержки при спекании | Равномерное сплавление, предотвращение слабого ядра |

| Скорость охлаждения | Конечная степень кристалличности, внутренние напряжения, стабильность размеров |

Нужен компонент из ПТФЭ, спроектированный для максимальной производительности? В KINTEK мы специализируемся на прецизионном компрессионном формовании, тщательно контролируя каждый параметр — от давления до охлаждения — чтобы поставлять детали с точной плотностью, прочностью и стабильностью размеров, которые требуются вашему применению. Независимо от того, работаете ли вы в полупроводниковой, медицинской, лабораторной или промышленной сфере, наши услуги по изготовлению на заказ, от прототипов до крупносерийных заказов, гарантируют соответствие вашим спецификациям.

Давайте вместе разработаем ваше решение. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность