По сути, спекание — это контролируемый термический процесс, который преобразует спрессованный порошок политетрафторэтилена (ПТФЭ) в твердый, единый блок, известный как заготовка. Он включает нагрев предварительно сформированной детали до температуры чуть выше точки плавления ПТФЭ, выдержку при этой температуре, чтобы отдельные частицы спеклись вместе, а затем охлаждение в очень специфических условиях. Этот процесс необходим, потому что ПТФЭ не течет при плавлении, как другие пластмассы.

Основная проблема при обработке ПТФЭ заключается в его чрезвычайно высокой вязкости в расплавленном состоянии, что делает невозможным традиционное экструзию расплава или литье под давлением. Спекание — это необходимое производственное решение, которое сплавляет механически спрессованные частицы ПТФЭ в твердый, функциональный материал путем тщательного контроля температуры и времени.

Почему спекание необходимо для ПТФЭ

В отличие от обычных термопластов, которые можно просто расплавить и залить в форму, ПТФЭ ведет себя иначе. При нагревании выше точки плавления он становится полупрозрачным, гелеобразным веществом, но не течет.

Эта уникальная характеристика означает, что создание твердой детали из ПТФЭ требует многоступенчатого подхода, при котором давление и тепло применяются раздельно.

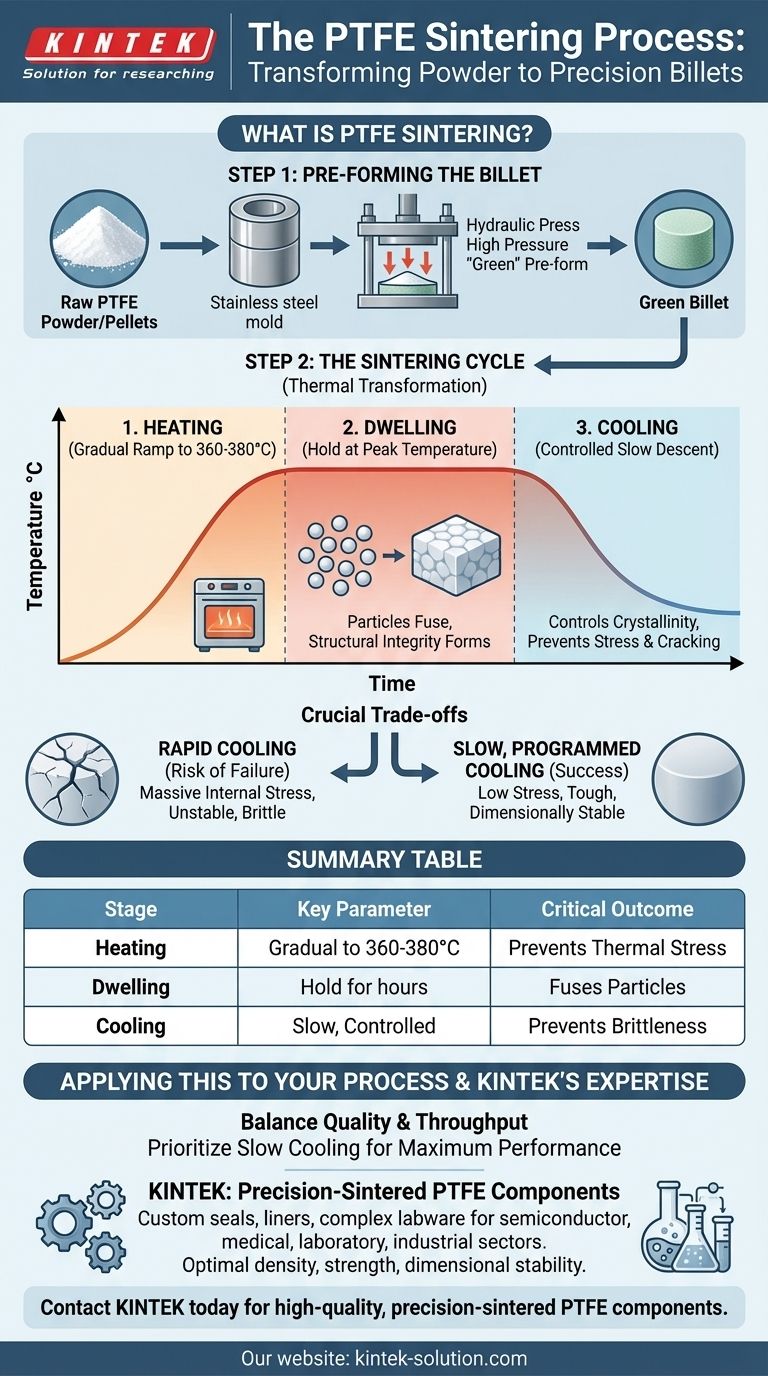

Шаг 1: Предварительное формование заготовки

Процесс начинается не в печи, а с порошка или гранул ПТФЭ. Это сырье засыпается в цилиндрическую форму, обычно изготовленную из нержавеющей стали.

Затем используется гидравлический пресс для приложения значительного давления, спрессовывая порошок в самонесущую, но все еще хрупкую форму. Эту деталь часто называют «зеленой» предварительной формой или заготовкой.

Шаг 2: Цикл спекания

«Зеленая» заготовка осторожно извлекается из формы и помещается в программируемую печь для спекания. Термический цикл является самой важной фазой и состоит из трех отдельных стадий.

Нагрев: Температура печи постепенно повышается примерно до 360–380°C (680–716°F), что выше температуры кристаллизации ПТФЭ, составляющей около 327°C (621°F).

Выдержка: Заготовка выдерживается при этой пиковой температуре в течение нескольких часов. Во время этого «времени выдержки» отдельные частицы ПТФЭ, которые были только механически сцеплены, коалесцируют и сплавляются на молекулярном уровне. Именно здесь материал приобретает свою структурную целостность и механические свойства.

Охлаждение: После выдержки заготовка охлаждается до комнатной температуры. Это не пассивный шаг; скорость охлаждения точно контролируется для управления конечной кристалличностью материала, которая напрямую влияет на его физические свойства и стабильность размеров.

Понимание критических компромиссов

Успех или неудача в производстве высококачественной заготовки из ПТФЭ полностью зависит от точного контроля цикла спекания. Ошибки на этом этапе приводят к потере материала и плохим эксплуатационным характеристикам.

Риск неправильного нагрева

Если скорость нагрева слишком высока, внутри заготовки могут возникнуть термические напряжения, что приведет к трещинам. Если температура выдержки слишком низка или время выдержки слишком короткое, частицы не сплавятся полностью, что приведет к пористому, слабому материалу с плохой механической прочностью.

Критическая роль контролируемого охлаждения

Быстрое охлаждение является наиболее частой причиной неудачи. Резкое охлаждение или слишком быстрое охлаждение заготовки из ПТФЭ вызывает огромные внутренние напряжения и приводит к получению хрупкого, нестабильного по размерам продукта, склонного к растрескиванию.

Медленный, запрограммированный наклон охлаждения является не подлежащим обсуждению. Он позволяет полимерным цепям рекристаллизоваться равномерно и с низким уровнем напряжений, гарантируя, что конечная заготовка будет прочной и стабильной для последующей механической обработки.

Влияние на конечные свойства

Весь тепловой профиль — скорость нагрева, температура выдержки, время выдержки и скорость охлаждения — напрямую определяет плотность, предел прочности на разрыв, удлинение и износостойкость конечной заготовки. Правильно спеченная заготовка представляет собой плотное, гомогенное твердое тело, готовое для механической обработки в листы, стержни или сложные компоненты.

Применение этого к вашему процессу

Выбор правильных параметров — это баланс между качеством материала и временем производства, но на фундаментальном уровне качеством нельзя жертвовать.

- Если ваш основной фокус — максимальная производительность материала: Ваш процесс должен отдавать приоритет медленному, строго контролируемому циклу охлаждения. Это самая важная переменная для достижения низкого внутреннего напряжения и оптимальных механических свойств.

- Если ваш основной фокус — пропускная способность производства: Поймите, что фазы выдержки и охлаждения являются фиксированными ограничениями. Попытка их сократить напрямую поставит под угрозу целостность заготовки, что приведет к увеличению процента брака, который сводит на нет любое сэкономленное время.

В конечном счете, спекание ПТФЭ — это целенаправленная трансформация, а не просто процесс нагрева, где терпение и точность создают уникально способный материал.

Сводная таблица:

| Этап спекания | Ключевой параметр | Критический результат |

|---|---|---|

| Нагрев | Постепенный подъем до 360–380°C (680–716°F) | Предотвращает термическое напряжение и растрескивание |

| Выдержка | Выдержка при пиковой температуре в течение нескольких часов | Сплавляет частицы ПТФЭ для обеспечения структурной целостности |

| Охлаждение | Медленное, запрограммированное охлаждение до комнатной температуры | Контролирует кристалличность и предотвращает хрупкость |

Нужны высококачественные, точно спеченные компоненты из ПТФЭ?

Процесс спекания ПТФЭ имеет решающее значение для раскрытия полного потенциала материала. В KINTEK мы специализируемся на производстве компонентов из ПТФЭ на заказ — от уплотнений и футеровок до сложной лабораторной посуды — для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт гарантирует, что каждая деталь спекается с точностью для обеспечения оптимальной плотности, прочности и стабильности размеров.

Позвольте нам взять на себя сложности изготовления ПТФЭ для вас, от прототипов до крупносерийных заказов. Свяжитесь с KINTEK сегодня, чтобы обсудить требования вашего проекта и воспользоваться нашим опытом в области материаловедения.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

Люди также спрашивают

- Каковы преимущества ПТФЭ в применении для химической переработки? Обеспечение безопасности, чистоты и надежности

- Что такое ПТФЭ и каковы его ключевые характеристики? Откройте для себя высокоэффективный полимер

- Каковы ключевые компоненты ПТФЭ? Раскрывая силу углерода и фтора

- Что обеспечивает химическую стабильность ПТФЭ? Откройте для себя науку, лежащую в основе его непревзойденной инертности

- Какими сертификатами обладает производитель изделий из ПТФЭ? Подтверждение качества по стандарту ISO 9001

- В каких отраслях обычно используется тефлон? Незаменим для химической, медицинской и аэрокосмической промышленности

- Как низкофрикционные свойства ПТФЭ (PTFE) приносят пользу фармацевтическому производству? Повышение эффективности и снижение затрат

- Что такое ПТФЭ и почему он используется в промышленных целях? | Идеальный материал для суровых условий эксплуатации