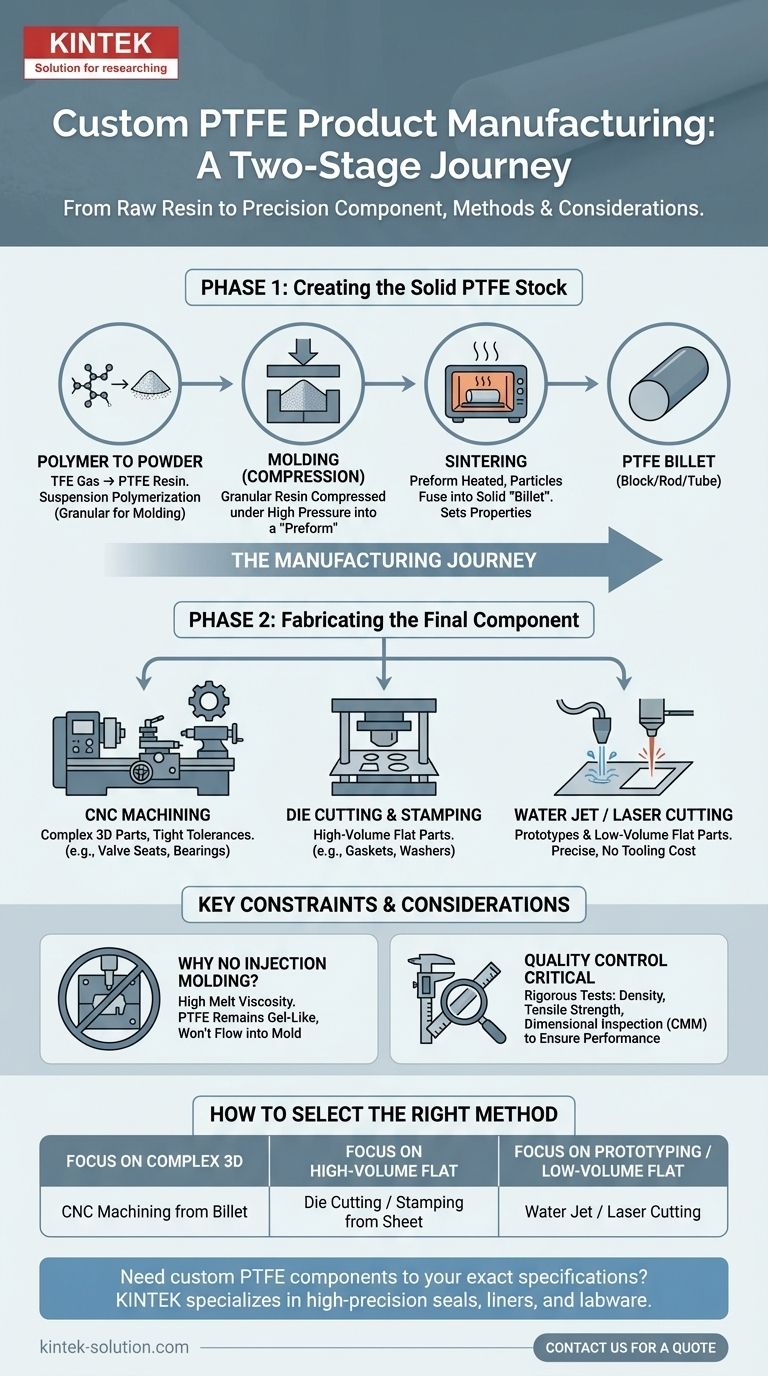

По сути, изделия из ПТФЭ на заказ изготавливаются из сплошного материала с использованием таких методов, как механическая обработка, вырубка, штамповка, а также гидроабразивная или лазерная резка. Однако это заключительный этап многоступенчатого процесса, который начинается с формования сырой смолы ПТФЭ в основную форму, поскольку уникальные свойства материала не позволяют обрабатывать его как обычные пластмассы.

Ключевой вывод заключается в том, что изготовление детали из ПТФЭ на заказ — это двухэтапный процесс: во-первых, порошок ПТФЭ формуется и спекается в сплошной блок или стержень («заготовку»), а во-вторых, эта заготовка точно обрабатывается или разрезается до окончательной желаемой формы. В отличие от многих пластмасс, его нельзя формуют литьем под давлением.

Технологический процесс изготовления детали из ПТФЭ на заказ

Понимание полного производственного процесса имеет решающее значение для заказа детали, соответствующей потребностям вашего применения. Процесс можно разделить на две отдельные фазы: формирование исходного материала и последующее изготовление конечного компонента.

Фаза 1: Создание сплошного материала из ПТФЭ

Прежде чем приступить к резке или приданию формы, полимер ПТФЭ должен быть консолидирован в сплошную, пригодную для обработки форму.

От полимера к порошку

Процесс начинается с полимеризации, в ходе которой газ тетрафторэтилен (ТФЭ) преобразуется в смолу ПТФЭ. Два основных метода — это суспензионная полимеризация, которая создает гранулированные зерна ПТФЭ, идеальные для формования, и дисперсионная полимеризация, которая дает мелкий порошок, часто используемый для покрытий. Для компонентов на заказ гранулированная смола, полученная в результате суспензионной полимеризации, является типичной отправной точкой.

Формование и спекание

Эта гранулированная смола ПТФЭ не течет при плавлении, поэтому ее нельзя обрабатывать с помощью традиционных методов, таких как литье под давлением. Вместо этого она формуется методом компрессионного формования. Порошок сжимается в пресс-форме под высоким давлением для создания «преформы» (заготовки).

Затем эта преформа перемещается в печь с тщательно контролируемой температурой для спекания. В ходе этого цикла нагрева и охлаждения частицы ПТФЭ сплавляются вместе, образуя сплошной, однородный блок, стержень или трубу, известный как заготовка. Физические и механические свойства конечной детали в значительной степени определяются на этом критическом этапе.

Фаза 2: Изготовление конечного компонента

После получения сплошной заготовки из ПТФЭ она служит сырьем для вторичных процессов изготовления, которые создают конечную деталь на заказ.

Механическая обработка с ЧПУ

Для сложных трехмерных компонентов с жесткими допусками механическая обработка с ЧПУ является наиболее распространенным методом. Заготовка из ПТФЭ формируется с помощью токарных станков, фрезерных станков и маршрутизаторов для изготовления таких деталей, как седла клапанов, изоляторы и подшипники.

Вырубка и штамповка

Для крупносерийного производства плоских двумерных деталей, таких как прокладки, шайбы и уплотнения, вырубка или штамповка являются высокоэффективными. Используется острая, изготовленная на заказ стальная матрица для пробивания нужной формы из листа ПТФЭ.

Гидроабразивная и лазерная резка

Гидроабразивная резка использует струю воды под высоким давлением для вырезания сложных форм из листов ПТФЭ. Лазерная резка достигает аналогичного результата с помощью сфокусированного луча света. Оба метода отлично подходят для создания точных плоских деталей без затрат на оснастку, связанных с вырубкой, что делает их идеальными для прототипов или мелкосерийного производства.

Ключевые ограничения и соображения

Успешное производство с использованием ПТФЭ требует понимания его уникальных ограничений и мер контроля качества, необходимых для обеспечения производительности.

Почему ПТФЭ нельзя формовать литьем под давлением

Распространенное заблуждение — это невозможность литья ПТФЭ под давлением. В отличие от термопластов, которые становятся жидкими при нагревании, ПТФЭ имеет чрезвычайно высокую вязкость расплава. Даже при достижении точки плавления он остается гелеобразным твердым веществом и не будет течь в полость формы, что делает формование с последующей механической обработкой необходимым подходом.

Критическая роль контроля качества

Поскольку производство является многоступенчатым процессом, строгий контроль качества имеет решающее значение. Основные методы проверки гарантируют, что конечный продукт соответствует спецификациям по плотности, механической прочности и точности размеров. Эти тесты могут включать анализ плотности, испытания на растяжение и точную проверку размеров с использованием координатно-измерительных машин (КИМ).

Как выбрать правильный метод

Выбор наилучшего производственного процесса полностью зависит от геометрии, объема и требований к точности вашего компонента.

- Если ваш основной фокус — сложные 3D-компоненты: Заказывайте детали, изготовленные методом механической обработки с ЧПУ из заготовки ПТФЭ, полученной компрессионным формованием.

- Если ваш основной фокус — крупносерийные плоские детали: Вырубка или штамповка из листа ПТФЭ является наиболее экономичным решением.

- Если ваш основной фокус — прототипы или малосерийные плоские детали: Гидроабразивная или лазерная резка обеспечивает исключительную точность без затрат на изготовление специальной оснастки.

Понимая весь этот производственный путь, вы сможете лучше указать и заказать компоненты из ПТФЭ на заказ, которые обеспечат точную производительность, требуемую вашим применением.

Сводная таблица:

| Этап производства | Ключевые процессы | Лучше всего подходит для |

|---|---|---|

| Фаза 1: Создание материала | Компрессионное формование, Спекание | Формирование сплошных заготовок ПТФЭ (блоков, стержней) |

| Фаза 2: Финишное изготовление | Механическая обработка с ЧПУ, Вырубка, Гидроабразивная/Лазерная резка | Создание сложных 3D-деталей, крупносерийных плоских деталей или прототипов |

Требуется изготовление компонента из ПТФЭ на заказ в соответствии с вашими точными спецификациями?

В KINTEK мы специализируемся на производстве высокоточных компонентов из ПТФЭ — включая уплотнения, футеровки и лабораторную посуду — для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт в полном производственном цикле, от формования сырой смолы до прецизионной механической обработки, гарантирует, что ваши детали соответствуют строгим стандартам качества и производительности.

Независимо от того, требуются ли вам прототипы или крупносерийные заказы, мы обеспечиваем изготовление на заказ с акцентом на точность и долговечность. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и получить ценовое предложение!

Визуальное руководство

Связанные товары

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

Люди также спрашивают

- Каковы некоторые области применения деталей из ПТФЭ, обработанных на станках с ЧПУ? Критические компоненты для медицинской, электронной и пищевой промышленности

- Какие проектные соображения важны при работе с деталями из обработанного на станке с ЧПУ ПТФЭ? Допуски, ползучесть и тепловое расширение

- Каковы материальные преимущества механической обработки тефлона? Раскройте непревзойденную химическую и термическую стойкость

- Каковы ключевые характеристики ПТФЭ? Руководство по его экстремальным характеристикам

- Каковы ключевые свойства ПТФЭ? Откройте для себя материал для экстремальных условий