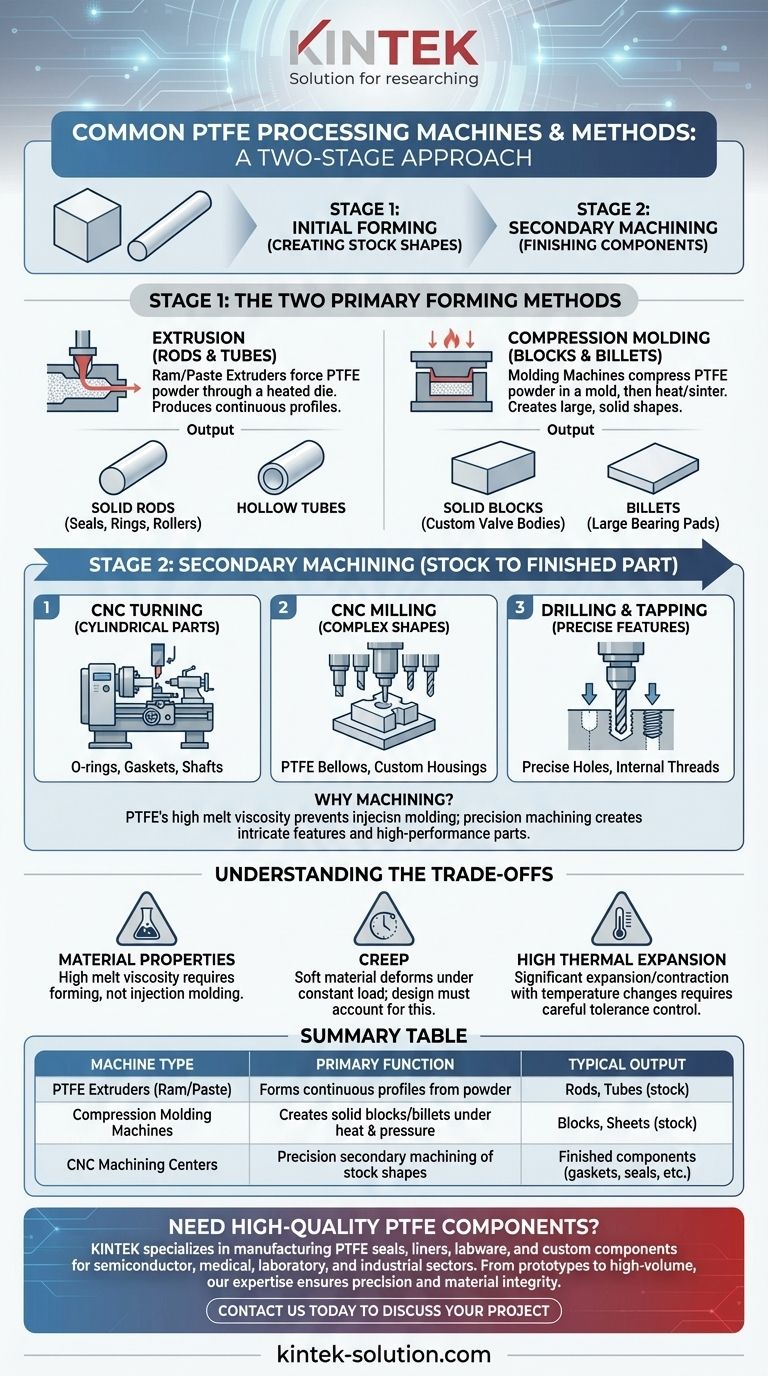

Наиболее распространенными машинами для обработки ПТФЭ являются экструдеры, в частности толкатели для стержней и труб, и машины для компрессионного формования. Эти устройства предназначены для работы с уникальными свойствами исходного материала ПТФЭ, придавая ему стандартные формы, которые затем могут быть доработаны.

Основной принцип обработки ПТФЭ часто заключается в двухэтапном подходе: во-первых, использование экструдеров или формовочных машин для создания сплошной, стабильной «заготовки» в виде стержня или блока, и, во-вторых, использование высокоточных станков с ЧПУ для изготовления конечного, сложного компонента из этого заготовочного материала.

Два основных метода формования

Чтобы понять обработку ПТФЭ, важно различать первичное формование материала и окончательную механическую обработку детали. Первичное формование осуществляется с помощью специализированных машин, которые создают объемные формы.

Экструзия (изготовление стержней и труб)

Экструдеры для ПТФЭ, часто называемые экструдерами с плунжером или пастовыми экструдерами, используются для создания непрерывных, однородных профилей. Этот процесс включает проталкивание порошковой смолы ПТФЭ через нагретую фильеру для придания ей определенной формы.

Два основных типа — это экструдеры для стержней (для сплошных цилиндров) и экструдеры для труб (для полых цилиндров). Эти машины производят сырье, используемое для изготовления таких деталей, как уплотнения, кольца и ролики.

Компрессионное формование (изготовление блоков и заготовок)

Формовочные машины используются для создания больших сплошных блоков или «заготовок» из ПТФЭ. В этом процессе порошок ПТФЭ помещается в форму, сжимается под огромным давлением, а затем нагревается в процессе, называемом спеканием.

Этот метод идеально подходит для производства больших, толстых листов или блоков, которые впоследствии будут подвергнуты механической обработке для получения сложных, нецилиндрических компонентов, таких как большая опорная прокладка или корпус клапана нестандартной конструкции.

От заготовки к готовой детали: вторичная механическая обработка

Детали, полученные экструзией и формованием, редко являются конечным продуктом. Они считаются «заготовочным материалом», который требует высокоточной вторичной механической обработки для достижения желаемой геометрии и допусков.

Почему необходима вторичная механическая обработка

Уникальные свойства ПТФЭ не позволяют формовать его литьем под давлением, как многие распространенные пластмассы. Первичные процессы формования обеспечивают стабильный, сплошной кусок материала, но только высокоточная механическая обработка может создать сложные элементы, необходимые для высокопроизводительных применений.

Распространенные методы механической обработки

После того как стержень, труба или блок сформированы, они обычно обрабатываются с помощью оборудования, управляемого компьютером.

- Токарная обработка с ЧПУ: Используется для изготовления цилиндрических деталей, таких как уплотнительные кольца (O-rings), прокладки и валы. Заготовочный материал ПТФЭ вращается, в то время как режущий инструмент придает ему форму.

- Фрезерование с ЧПУ: Используется для более сложных форм со сложными узорами, пазами или полостями. Это метод, используемый для изготовления таких компонентов, как сильфоны из ПТФЭ или корпуса нестандартной конструкции.

- Сверление и нарезание резьбы: Эти процессы используются для создания точных отверстий и внутренней резьбы внутри компонента из ПТФЭ.

Понимание компромиссов

Хотя этот многостадийный процесс изготовления деталей из ПТФЭ очень эффективен, он имеет определенные особенности, которые крайне важно понимать инженерам и конструкторам.

Свойства материала определяют процесс

ПТФЭ имеет чрезвычайно высокую вязкость расплава, что означает, что при нагревании он не течет как жидкость. Это свойство делает его непригодным для распространенных, высокоскоростных методов, таких как литье под давлением. Зависимость от экструзии и компрессионного формования является прямым следствием этого ограничения материала.

Проблема «ползучести»

ПТФЭ — относительно мягкий материал, который может медленно деформироваться с течением времени под постоянной нагрузкой, явление, известное как ползучесть (creep). Конструкция детали и процессы механической обработки должны учитывать это, чтобы обеспечить долгосрочную стабильность размеров, особенно в приложениях с высоконапорным уплотнением.

Высокое тепловое расширение

ПТФЭ расширяется и сжимается при изменении температуры в большей степени, чем большинство металлов. Это требует тщательного контроля допусков при механической обработке, чтобы гарантировать, что конечная деталь будет соответствовать и правильно функционировать в пределах предполагаемого рабочего диапазона температур.

Выбор правильного пути для вашей цели

Правильный путь обработки полностью зависит от геометрии и требований конечного компонента, который необходимо изготовить.

- Если ваш основной фокус — длинные, непрерывные детали, такие как стержни или трубки: Процесс начинается с экструзии для создания исходной заготовки.

- Если ваш основной фокус — большие блоки или заготовки нестандартной формы: Процесс должен начинаться с компрессионного формования для придания формы основному материалу.

- Если ваш основной фокус — высокоточные готовые компоненты, такие как прокладки или уплотнения: Окончательным и критически важным этапом всегда является механическая обработка с ЧПУ из предварительно сформированной заготовки.

В конечном счете, выбор правильной комбинации формования и механической обработки гарантирует, что ваши компоненты из ПТФЭ будут соответствовать точным требованиям их применения.

Сводная таблица:

| Тип машины | Основная функция | Типичный результат |

|---|---|---|

| Экструдеры для ПТФЭ (плунжерные/пастовые) | Формирует непрерывные профили из порошка | Стержни, Трубы (заготовка для уплотнений, колец) |

| Машины для компрессионного формования | Создает сплошные блоки/заготовки под воздействием тепла и давления | Блоки, Листы (заготовка для сложных деталей) |

| Обрабатывающие центры с ЧПУ | Высокоточная вторичная обработка заготовок | Готовые компоненты (прокладки, уплотнения, детали на заказ) |

Нужны высококачественные, прецизионно обработанные компоненты из ПТФЭ?

В KINTEK мы специализируемся на производстве уплотнений, футеровок, лабораторной посуды и других компонентов из ПТФЭ на заказ для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт охватывает весь процесс — от выбора правильного метода формования до окончательной высокоточной механической обработки с ЧПУ — гарантируя, что ваши детали соответствуют точным спецификациям и надежно работают.

Мы предлагаем изготовление на заказ от прототипов до крупносерийных заказов, уделяя первостепенное внимание точности и целостности материала для преодоления таких проблем, как ползучесть ПТФЭ и тепловое расширение.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и получить расчет стоимости!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Нестандартные волюметрические колбы из ПТФЭ для передовых научных и промышленных применений

Люди также спрашивают

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Какие советы могут улучшить результаты обработки тефлона? Освойте острые инструменты, контроль температуры и жесткую поддержку

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации