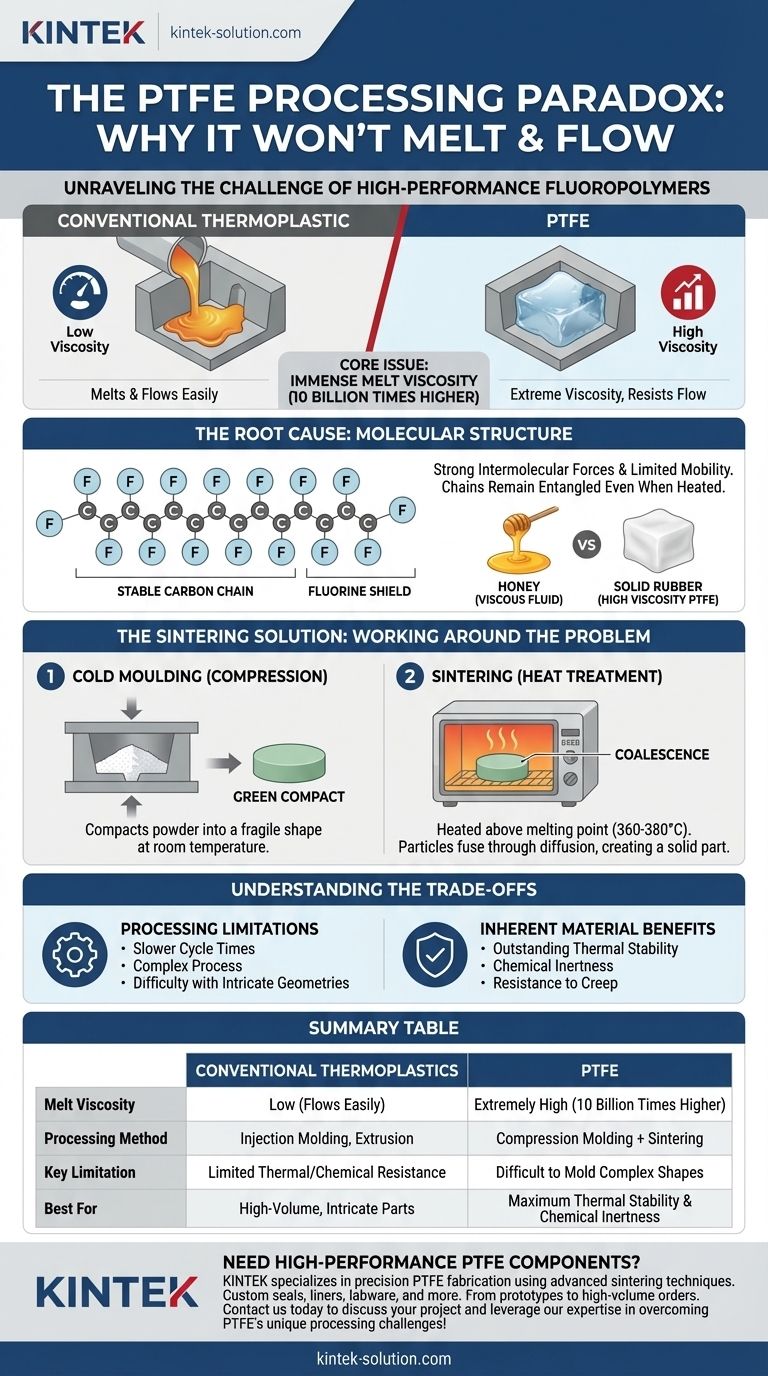

Проще говоря, политетрафторэтилен (PTFE) нельзя обрабатывать традиционными методами, поскольку его вязкость чрезвычайно высока. Даже при нагревании значительно выше температуры плавления PTFE не течет, как обычный жидкий пластик. Вместо того чтобы плавиться в жидкое состояние, пригодное для литья под давлением или экструзии, он переходит в гелеобразное твердое вещество, которое сопротивляется продавливанию через форму.

Основная проблема заключается в том, что огромная вязкость расплава PTFE не позволяет ему стать истинной, текучей жидкостью. Это вынуждает использовать совершенно другой производственный процесс, аналогичный порошковой металлургии, при котором материал сначала сжимается, а затем нагревается для спекания частиц вместе.

Первопричина: экстремальная вязкость расплава

Чтобы понять проблему обработки, мы должны сначала понять, что на самом деле означает «высокая вязкость» в контексте PTFE. Это различие по типу, а не только по степени.

Что означает высокая вязкость для PTFE

Вязкость — это мера сопротивления жидкости течению. Для большинства термопластов нагревание выше температуры плавления резко снижает их вязкость, позволяя легко впрыскивать их в форму.

PTFE ведет себя иначе. Его вязкость расплава примерно в 10 миллиардов раз выше, чем у распространенных пластиков, таких как полипропилен.

Это не сравнение меда с водой; это сравнение твердого куска резины с водой. Материал деформируется под огромным давлением, но не течет, чтобы заполнить замысловатые детали формы.

Происхождение проблемы

Это уникальное поведение обусловлено молекулярной структурой PTFE. Он состоит из длинной, стабильной углеродной цепи, полностью экранированной более крупными атомами фтора.

Эта структура создает невероятно сильные межмолекулярные силы и ограничивает подвижность полимерных цепей. Даже когда прикладывается достаточно тепловой энергии для разрушения кристаллической структуры (плавления), цепи остаются запутанными и не могут свободно скользить друг мимо друга.

Решение с помощью спекания: обход проблемы

Поскольку PTFE нельзя расплавить и формовать в традиционном смысле, инженеры разработали многоступенчатый процесс, который обходит его высокую вязкость. Этот метод включает сжатие материала в холодном состоянии, а затем его сплавление с помощью тепла.

Шаг 1: Холодное формование (или прессование)

Процесс начинается с PTFE в виде порошка или гранул. Этот порошок засыпается в форму и подвергается высокому давлению при комнатной температуре.

Этот шаг, часто называемый предварительным формованием, уплотняет порошок до желаемой формы. Отдельные частицы просто удерживаются вместе механической силой, в результате чего получается хрупкая деталь, часто называемая «зеленым» компактом.

Шаг 2: Спекание (термообработка)

Предварительно сформованная деталь затем осторожно извлекается из формы и нагревается в печи до температуры выше точки плавления PTFE (около 360–380°C).

Во время спекания материал не плавится и не течет. Вместо этого молекулы на поверхности каждой отдельной частицы становятся достаточно подвижными, чтобы диффундировать через границы частиц, запутываясь с молекулами соседних частиц. Этот процесс, называемый коалесценцией, сплавляет частицы в твердый, плотный и прочный конечный продукт.

Понимание компромиссов

Этот специализированный процесс является одновременно ограничением и ключом к замечательным свойствам PTFE. Та самая характеристика, которая затрудняет его обработку, также является причиной его ценности.

Ограничения обработки

По сравнению с литьем под давлением, спекание — это более медленный и сложный процесс. Время цикла значительно дольше, что увеличивает производственные затраты.

Также сложнее создавать детали с очень острыми углами, тонкими стенками или очень сложной геометрией. Наконец, если процесс не контролируется идеально, это может привести к остаточной пористости в конечной детали.

Внутренние преимущества материала

Экстремальная вязкость и прочная молекулярная структура напрямую ответственны за самые ценные характеристики PTFE. Его выдающаяся термическая стабильность, химическая инертность и устойчивость к ползучести (деформации под нагрузкой) являются побочными продуктами свойств, которые препятствуют обработке расплава.

По сути, вы обмениваете простоту изготовления на превосходные эксплуатационные характеристики материала в суровых условиях.

Сделайте правильный выбор для вашей цели

Понимание этой фундаментальной разницы в обработке имеет решающее значение при выборе материала для высокопроизводительного применения.

- Если ваш основной фокус — массовое производство сложных деталей: Стандартный PTFE может не подойти. Вместо этого изучите фторполимеры, перерабатываемые в расплаве, такие как FEP или PFA, которые предлагают схожие свойства с возможностью литья под давлением, но ценой немного более низкой термической производительности.

- Если ваш основной фокус — максимальная термическая стабильность и химическая стойкость: Уникальные свойства спеченного PTFE часто не подлежат обсуждению. Метод производства — это необходимый компромисс для достижения наивысшего уровня производительности.

В конечном счете, метод обработки PTFE является прямым следствием молекулярной структуры, которая делает его одним из самых функциональных доступных полимеров.

Сводная таблица:

| Аспект | Традиционные термопласты | PTFE |

|---|---|---|

| Вязкость расплава | Низкая (легко течет) | Чрезвычайно высокая (в 10 миллиардов раз выше) |

| Метод обработки | Литье под давлением, экструзия | Прессование + спекание |

| Основное ограничение | Ограниченная термическая/химическая стойкость | Сложность формования сложных форм |

| Лучше всего подходит для | Высокообъемные, замысловатые детали | Максимальная термическая стабильность и химическая инертность |

Нужны высокопроизводительные компоненты из PTFE? KINTEK специализируется на прецизионном изготовлении изделий из PTFE с использованием передовых методов спекания. Мы производим на заказ уплотнения, футеровки и лабораторную посуду для полупроводниковой, медицинской и промышленной отраслей — от прототипов до крупносерийных заказов. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и использовать наш опыт в преодолении уникальных проблем обработки PTFE!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

- Индивидуальные испарительные тарелки из ПТФЭ для различных областей применения

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- Какие советы могут улучшить результаты обработки тефлона? Освойте острые инструменты, контроль температуры и жесткую поддержку

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации

- Каковы ключевые аспекты при механической обработке тефлона? Освойте прецизионную обработку мягких полимеров

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий