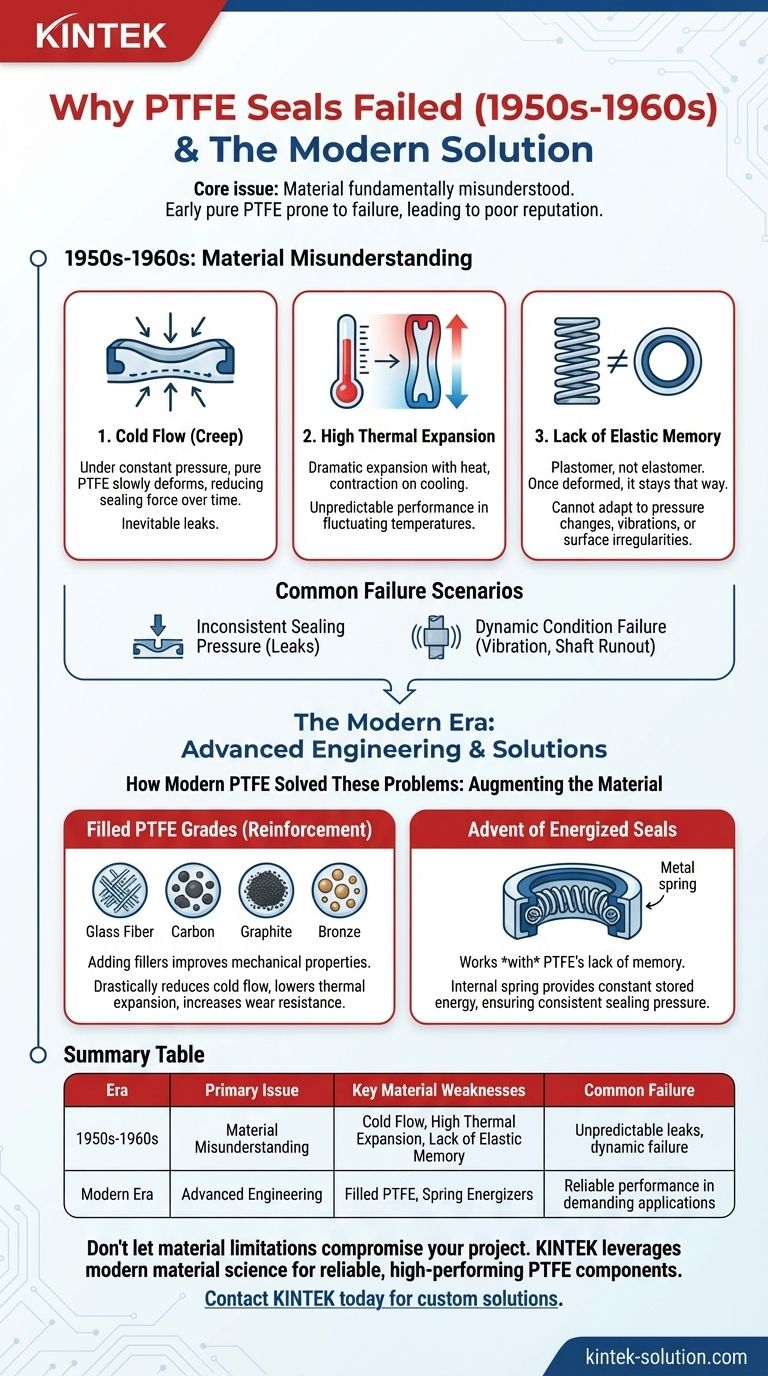

Короче говоря, уплотнения из ПТФЭ вышли из употребления в 1950-х и 1960-х годах, потому что материал был фундаментально неправильно понят. Ранние составы чистого, неармированного ПТФЭ были склонны к разрушению во многих распространенных применениях из-за присущих материалу свойств, которыми инженеры еще не умели управлять, что привело к широкой репутации ненадежности.

Основная проблема заключалась не в том, что ПТФЭ был плохим материалом, а в том, что его уникальные характеристики — в частности, холодная текучесть, высокое тепловое расширение и отсутствие эластической памяти — совершенно не соответствовали принципам проектирования и ожиданиям, установленным для традиционных резиновых уплотнений.

Основные технические проблемы раннего ПТФЭ

Инженеры изначально рассматривали ПТФЭ (политетрафторэтилен) как «чудо-пластик» благодаря его невероятной химической инертности и низкому коэффициенту трения. Однако его применение в качестве прямой замены эластомерных (резиновых) уплотнений выявило его значительные недостатки.

Проблема холодной текучести (ползучести)

Холодная текучесть, или ползучесть, — это тенденция твердого материала необратимо деформироваться под постоянным напряжением. Ранние уплотнения из ПТФЭ демонстрировали это свойство в значительной степени.

Под постоянным давлением, необходимым для поддержания герметичности, чистый материал ПТФЭ медленно «течет» или деформируется, выходя из своей первоначальной формы. Этот процесс со временем уменьшал усилие уплотнения, неизбежно приводя к утечкам.

Высокое тепловое расширение

ПТФЭ имеет коэффициент теплового расширения, значительно более высокий, чем у металлов и даже большинства других пластиков. Это создавало серьезные проблемы в применениях с колеблющимися температурами.

Когда система нагревалась, уплотнение из ПТФЭ резко расширялось, увеличивая нагрузку на корпус и на само уплотнение. Когда система остывала, уплотнение сжималось, часто полностью теряя давление уплотнения и создавая путь для утечки. Это делало работу непредсказуемой в двигателях и промышленном оборудовании.

Отсутствие эластической памяти

В отличие от резины, которая является эластомером, ПТФЭ является пластомером. Это самое критическое различие.

Эластомеры «пружинят» и возвращаются к своей первоначальной форме после сжатия. Эта эластичность позволяет им компенсировать мелкие неровности на металлических поверхностях и поддерживать постоянное усилие уплотнения.

Чистый ПТФЭ практически не обладает эластической памятью. После сжатия или деформации он остается в таком состоянии. Он не мог адаптироваться к изменениям давления, вибрациям или неровностям поверхности, что делало его хрупким и не прощающим ошибок решением для уплотнения.

Типичные сценарии отказа той эпохи

Эти свойства материала проявлялись не только в лаборатории; они приводили к предсказуемым и досадным отказам в реальных условиях, закрепляя плохую репутацию материала.

Непостоянное давление уплотнения

Сочетание холодной текучести и теплового расширения означало, что давление уплотнения никогда не было стабильным. Инженер мог установить уплотнение в соответствии с идеальными спецификациями, но оно могло выйти из строя через несколько дней или недель, когда материал начинал течь или после нескольких циклов изменения температуры.

Неспособность работать в динамических условиях

Хотя современный ПТФЭ используется в динамических уплотнениях, ранние чистые версии были непригодны. Они не могли выдерживать биение вала, вибрацию и колебания давления, характерные для вращающегося или возвратно-поступательного оборудования, поскольку отсутствие эластичности не позволяло им поддерживать контакт с движущейся поверхностью.

Появление более щадящих альтернатив

В этот же период достижения в области синтетических каучуков, таких как Viton™ (FKM), предоставили инженерам надежные, высокоэффективные эластомерные варианты. Эти материалы обеспечивали хорошую химическую стойкость и широкий температурный диапазон, при этом ведя себя предсказуемым, эластичным образом, который дизайнеры хорошо понимали.

Как современный ПТФЭ решил эти проблемы

Репутация уплотнений из ПТФЭ была восстановлена не изменением основного полимера, а наукой о том, как его дополнить. Решением стало разработка марок ПТФЭ с наполнителями.

Роль армирующих наполнителей

Инженеры обнаружили, что добавление наполнителей, таких как стекловолокно, углерод, графит или бронза, в исходный ПТФЭ резко улучшает его механические свойства.

Эти наполнители действуют как армирующий каркас внутри пластика. Они значительно снижают холодную текучесть, уменьшают коэффициент теплового расширения, делая его более совместимым с металлами, и повышают износостойкость.

Появление подпружиненных уплотнений

Конструкторы также научились работать с отсутствием памяти у ПТФЭ, а не против него. Современное уплотнение из ПТФЭ часто включает металлическую пружину («энергизатор») внутри корпуса уплотнения.

Эта пружина обеспечивает постоянную запасенную энергию, которой не хватает самому материалу ПТФЭ, гарантируя, что кромки уплотнения поддерживают постоянное давление на уплотняемую поверхность независимо от температуры, давления или незначительного износа.

Применение уроков раннего ПТФЭ

Понимание этой истории помогает при выборе правильного материала сегодня. Фундаментальные свойства ПТФЭ не изменились, но наши инженерные решения изменились.

- Если ваш основной фокус — статическая химическая стойкость: Чистый, первичный ПТФЭ по-прежнему может быть отличным выбором для прокладок, где температуры стабильны, а затяжку можно периодически перепроверять.

- Если вам нужно герметизировать высоконапорную или высокотемпературную динамическую систему: Современный ПТФЭ с наполнителем и подпружиненным элементом — почти наверняка правильный подход, поскольку он разработан для смягчения исторических режимов отказа.

- Если ваше применение требует высокой эластичности для поглощения вибрации или смещения: Эластомерный материал, такой как FKM или силикон, может оказаться более щадящим и надежным выбором, чем любая марка ПТФЭ.

В конечном счете, история ранних уплотнений из ПТФЭ — это важнейший урок инженерии: успех зависит не от нахождения «идеального» материала, а от глубокого понимания присущих материалу ограничений и проектирования системы, которая их компенсирует.

Сводная таблица:

| Эпоха | Основная проблема | Ключевые недостатки материала | Типичный отказ |

|---|---|---|---|

| 1950-е – 1960-е годы | Неправильное понимание материала | Холодная текучесть (ползучесть), высокое тепловое расширение, отсутствие эластической памяти | Непредсказуемые утечки, неспособность работать в динамических условиях |

| Современная эпоха | Передовое машиностроение | ПТФЭ с наполнителями (стекло, углерод, бронза), подпружиненные элементы | Надежная работа в требовательных применениях |

Не позволяйте ограничениям материала поставить под угрозу ваш проект. История ПТФЭ учит нас, что успех заключается в экспертном применении. В KINTEK мы специализируемся на прецизионных компонентах из ПТФЭ (уплотнениях, футеровках, лабораторной посуде) для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Мы используем современную науку о материалах — включая составы с наполнителями и индивидуальный дизайн — для преодоления тех самых проблем, которые преследовали ранних инженеров. Независимо от того, нужны ли вам прототипы или крупносерийное производство, наш опыт гарантирует, что ваше решение из ПТФЭ будет надежным и высокопроизводительным. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования и получить индивидуальное решение, которое работает.

Визуальное руководство

Связанные товары

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

Люди также спрашивают

- Что делает футерованные ПТФЭ клапаны подходящими для работы с агрессивными средами? Превосходная химическая стойкость для работы с агрессивными жидкостями

- Какие материалы используются в конструкции подшипников с футеровкой из ПТФЭ? Руководство по их 4-слойной композитной конструкции

- Каким образом химическая стойкость уплотнений из ПТФЭ (PTFE) повышает их эффективность? Обеспечьте надежность без утечек в агрессивных химических средах

- Каковы преимущества фторопластовых шайб с точки зрения долговечности? Достигните непревзойденной химической и термической стойкости

- Почему тефлоновая набивка популярна в химически активных и чувствительных к температуре средах? Из-за непревзойденной химической стойкости и низкого коэффициента трения

- Что делает направляющие ленты из ПТФЭ надежным выбором для суровых условий эксплуатации? Непревзойденная химическая и термическая стойкость

- Каковы основные характеристики торцевых уплотнений с сильфоном из ПТФЭ? Руководство по экстремальной химической стойкости и надежности

- Каковы преимущества фторопластовых (PTFE) дисковых затворов в промышленных применениях? Повышение безопасности, чистоты и эффективности