По своей сути, размерная стабильность является главной проблемой при механической обработке ПТФЭ, поскольку этот материал обладает двумя определяющими характеристиками: чрезвычайно высокой скоростью термического расширения и тенденцией деформироваться под нагрузкой, что называется ползучестью. Эти свойства означают, что деталь может иметь идеальные размеры на станке, но изменять размер или форму из-за тепла, выделяемого при резке, изменений комнатной температуры или высвобождения внутренних напряжений.

Проблема с ПТФЭ заключается не в его резке, а в обеспечении того, чтобы готовая деталь сохраняла свои первоначальные размеры еще долго после завершения обработки. Успех требует управления присущей материалу нестабильностью, а не борьбы с ней.

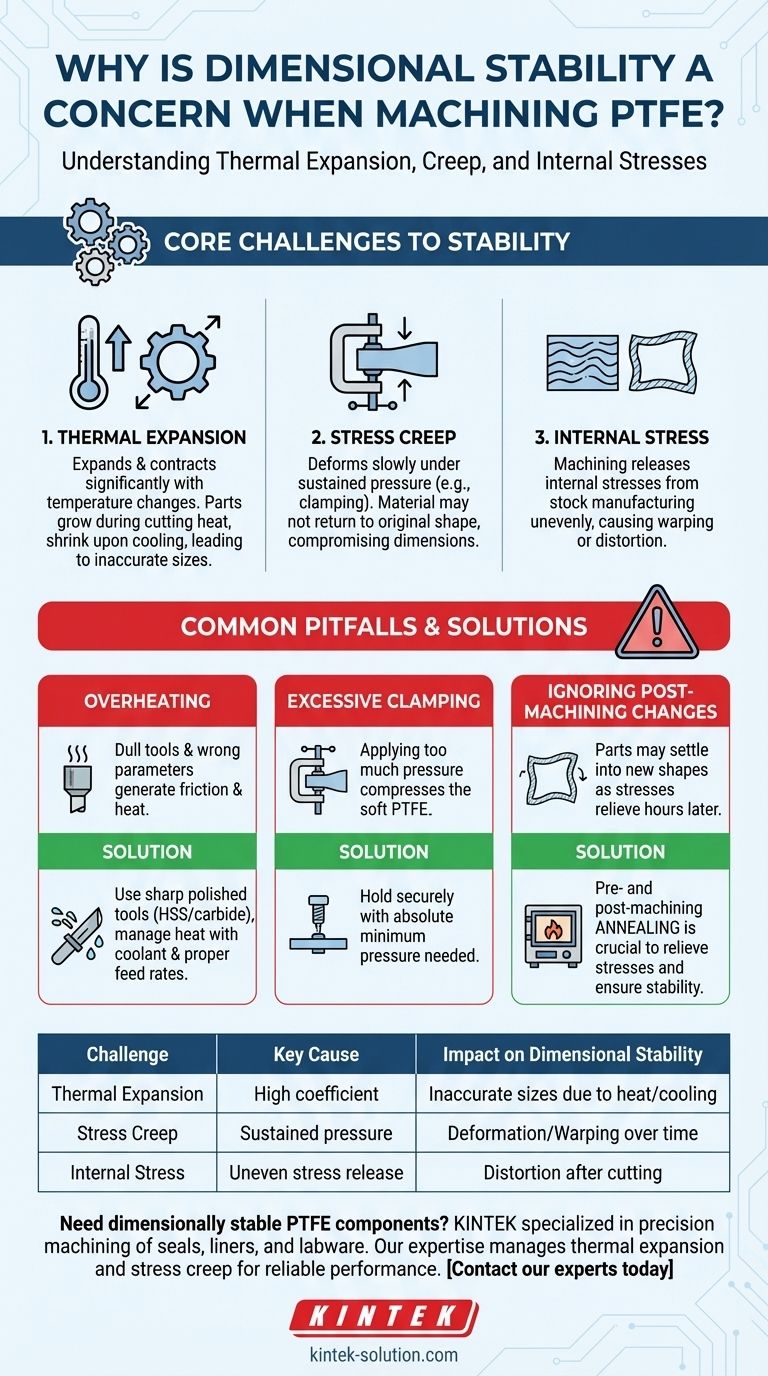

Основные проблемы с размерной стабильностью

Чтобы эффективно обрабатывать ПТФЭ, вы должны сначала понять два основных свойства материала, которые препятствуют точности размеров.

Высокий коэффициент теплового расширения

ПТФЭ расширяется и сжимается при изменении температуры гораздо сильнее, чем металлы или даже другие пластмассы. Это имеет значительные последствия во время и после обработки.

Одно только тепло, выделяемое в процессе резки, может вызвать расширение материала, что приведет к неточному резу. После того как деталь остынет, она сожмется до меньшего размера, чем тот, который был измерен на станке.

Даже изменения температуры окружающей среды могут изменить размеры готовой детали, что затрудняет соблюдение жестких допусков, если условия эксплуатации не контролируются.

Ползучесть под напряжением и внутренняя память

ПТФЭ — мягкий материал, который может «течь» или медленно деформироваться при длительном давлении, например, от тисков или зажима. Чрезмерное затягивание приспособления может сжать материал, и он может не полностью вернуться к своей первоначальной форме, что нарушит конечные размеры.

Кроме того, процесс изготовления стандартных стержней или листов ПТФЭ вызывает внутренние напряжения. Когда вы удаляете материал при обработке, вы неравномерно снимаете эти напряжения, что может привести к короблению или деформации детали.

Распространенные ошибки при обработке ПТФЭ

Многие распространенные методы обработки, которые работают для металлов, контрпродуктивны для ПТФЭ и усугубляют его присущую нестабильность.

Перегрев материала

Использование тусклых инструментов или неправильных параметров резки — самая распространенная ошибка. Это создает чрезмерное трение и тепло, максимально увеличивая эффекты теплового расширения и нарушая точность.

Хотя часто рекомендуются скорости резания от 200 до 500 футов в минуту (SFM), истинная цель — управление теплом. Острый инструмент с высокой подачей часто может удалять стружку и тепло более эффективно, чем медленный рез, который позволяет теплу накапливаться.

Приложение чрезмерного усилия зажима

Легко забыть, насколько мягок ПТФЭ. Приложение той же силы зажима, что и для алюминия, сожмет материал, что приведет к ошибкам в размерах и потенциально вызовет напряжение, которое приведет к длительной ползучести.

Цель состоит в том, чтобы надежно удерживать деталь с абсолютно минимально необходимым давлением.

Игнорирование изменений после обработки

Деталь, которая идеально соответствует спецификации сразу после последнего реза, может выйти из допуска через несколько часов. Это происходит по мере того, как деталь возвращается к температуре окружающей среды или по мере того, как снятые внутренние напряжения заставляют ее принять новую форму.

Без учета этого окончательный контроль может ввести в заблуждение.

Лучшие практики для поддержания стабильности

Успешная обработка ПТФЭ включает в себя стратегический подход, который учитывает свойства материала от начала до конца.

Используйте отжиг до и после обработки

Отжиг — наиболее эффективный метод обеспечения стабильности. Этот процесс включает нагрев материала до определенной температуры и выдержку его при этой температуре перед медленным охлаждением.

Это снимает внутренние напряжения от производственного процесса, создавая гораздо более стабильную заготовку еще до того, как вы начнете резку. Цикл отжига после обработки может обеспечить окончательную стабилизацию.

Контролируйте параметры резки

Правильные инструменты и настройки имеют решающее значение для минимизации тепла и силы.

Используйте чрезвычайно острые, полированные режущие инструменты, предпочтительно из быстрорежущей стали (HSS) или твердого сплава. Острая кромка чисто срезает материал, а не проталкивается сквозь него, уменьшая тепло и напряжение.

Используйте подачу от 0,002 до 0,010 дюйма на оборот, чтобы инструмент резал эффективно, а не просто скользил. Использование охлаждающей жидкости также может быть эффективным для управления тепловым расширением во время резки.

Проектируйте с учетом природы материала

Наиболее успешные детали из ПТФЭ проектируются с учетом его свойств. Это означает включение допусков, которые учитывают ожидаемое тепловое расширение в конечной рабочей среде детали.

Не ожидайте, что ПТФЭ будет сохранять такие же жесткие допуски, как сталь или алюминий, без специальных мер контроля процесса.

Выбор правильного подхода для вашей цели

Ваш подход должен быть адаптирован к конкретным требованиям готовой детали.

- Если ваш основной акцент — достижение высочайшей точности: Ваш процесс должен включать цикл отжига перед обработкой и проводиться в условиях контролируемой температуры.

- Если ваш основной акцент — долгосрочная стабильность детали: Спроектируйте деталь с допусками, учитывающими тепловое расширение, и используйте отжиг после обработки для снятия любых напряжений, вызванных процессом резки.

- Если ваш основной акцент — эффективность производства: Инвестируйте в чрезвычайно острый инструмент и используйте систему охлаждения для управления теплом, что позволит использовать более агрессивные, но контролируемые параметры резки.

Понимая и уважая уникальные свойства ПТФЭ, вы можете надежно производить точные и стабильные компоненты.

Сводная таблица:

| Проблема | Ключевая причина | Влияние на размерную стабильность |

|---|---|---|

| Тепловое расширение | Высокий коэффициент теплового расширения | Детали расширяются во время резки, сжимаются после охлаждения, что приводит к неточным размерам. |

| Ползучесть под напряжением | Материал деформируется под длительным давлением | Сила зажима или внутренние напряжения заставляют деталь коробиться или менять форму с течением времени. |

| Внутреннее напряжение | Напряжения от заготовок, полученных при производстве | Обработка неравномерно снимает напряжение, заставляя деталь деформироваться после завершения резки. |

Нужны размерно стабильные компоненты из ПТФЭ? KINTEK специализируется на прецизионной обработке уплотнений, футеровок и лабораторной посуды из ПТФЭ для полупроводниковой, медицинской и лабораторной отраслей. Наш опыт в управлении тепловым расширением и ползучестью под напряжением гарантирует, что ваши детали соответствуют точным спецификациям и остаются стабильными в рабочей среде. От прототипов до крупносерийных заказов — мы обеспечиваем надежную работу. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта.

Визуальное руководство

Связанные товары

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Настраиваемые стержни из ПТФЭ для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- Как следует выбирать правильную толщину шайбы из ПТФЭ? Баланс герметизации, ползучести и давления

- Каковы преимущества использования направляющих лент из ПТФЭ в промышленных применениях? Увеличение срока службы и эффективности оборудования

- Какова функция обратного клапана из тефлона в системах управления? Предотвращение обратного потока в агрессивных и высокотемпературных процессах

- Что обеспечивает химическую стойкость ПТФЭ? Сила защитного экрана фтора

- Как можно изготовить сильфоны из ПТФЭ на заказ для различных применений? Настройка гибкости, номинального давления и чистоты

- Что вызывает утечку дискового затвора из ПТФЭ? Диагностика и предотвращение отказа уплотнения

- Какие инструменты и СОЖ рекомендуются для обработки тефлона (ПТФЭ)? Достижение чистой и точной резки

- Какова прочность бронзового фторопласта на сжатие? Руководство по высокопрочному фторопласту для механических деталей