Короче говоря, твердость критически важна для сопрягаемых деталей уплотнений из ПТФЭ, поскольку она напрямую продлевает срок службы уплотнения. Закаленная поверхность значительно снижает две основные причины отказа уплотнения: химическую адгезию и физический износ. Это обеспечивает более надежную и долговечную систему уплотнения с течением времени.

Основная проблема заключается не только в предотвращении царапин. Более твердая сопрягаемая поверхность создает более стабильную среду, сводя к минимуму как микроскопическое трение, вызывающее абразивный износ, так и химический ионный обмен, который заставляет уплотнение прилипать к поверхности и разрушаться.

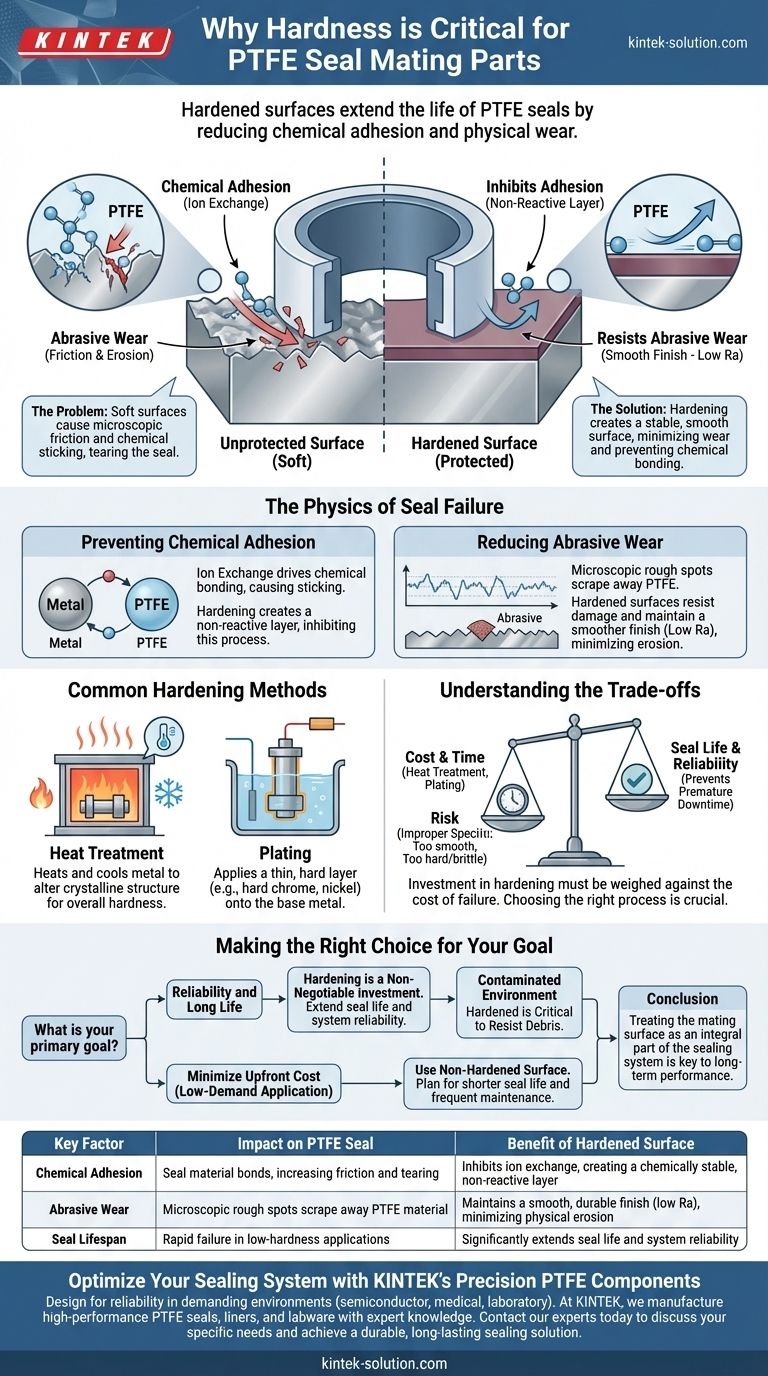

Физика отказа уплотнения

Работоспособность уплотнения фундаментально связана с качеством поверхности, по которой оно движется. Хотя ПТФЭ является материалом с низким коэффициентом трения, он также относительно мягок. Неправильно подготовленная сопрягаемая поверхность может быстро разрушить его двумя различными механизмами.

Предотвращение химической адгезии

Адгезия — это тонкий, но разрушительный процесс, при котором материал уплотнения химически связывается с сопрягаемой поверхностью.

Это часто вызвано ионным обменом — процессом, при котором молекулы обмениваются между более мягким металлом незакаленной детали и материалом уплотнения. Это создает микроскопический «липкий» эффект, который увеличивает трение и может привести к разрыву уплотнения.

Закалка поверхности, будь то термическая обработка или нанесение покрытия, создает более химически стабильный и нереактивный слой. Эта стабильная поверхность препятствует ионному обмену, предотвращая первопричину адгезии.

Снижение абразивного износа

Абразивный износ — это физическое разрушение материала уплотнения. Это похоже на трение ластика о наждачную бумагу.

Мягкая сопрягаемая поверхность подвержена царапинам и неровностям. Под давлением эти микроскопические шероховатости действуют как режущие инструменты, физически соскабливая материал ПТФЭ при каждом цикле.

Закаленная поверхность гораздо более устойчива к повреждениям и может поддерживать более гладкую отделку (измеряемую в Ra, или средней шероховатости). Эта гладкая, прочная поверхность обеспечивает идеальный путь для уплотнения, минимизируя физический износ.

Общие методы закалки

Достижение необходимой твердости поверхности является стандартным этапом производства для высокопроизводительных уплотнительных применений. Цель состоит в том, чтобы создать прочную поверхность, не делая весь компонент хрупким.

Термическая обработка

Этот процесс включает нагрев, а затем охлаждение металла в строго контролируемых условиях. Он изменяет кристаллическую структуру самого материала, повышая его общую твердость и долговечность.

Нанесение покрытия

Нанесение покрытия включает нанесение тонкого слоя гораздо более твердого материала, такого как твердый хром или никель, на основной металл компонента. Это создает чрезвычайно твердую и гладкую внешнюю поверхность специально для движения уплотнения, в то время как основной компонент сохраняет свои первоначальные свойства.

Понимание компромиссов

Хотя закалка очень полезна, это инженерное решение, которое требует баланса между требованиями к производительности и другими факторами.

Влияние стоимости

Как термическая обработка, так и нанесение покрытий являются дополнительными производственными процессами, которые увеличивают стоимость и время производства. Эти инвестиции должны сопоставляться со стоимостью преждевременного отказа уплотнения и простоем системы.

Риск неправильной спецификации

Выбор неправильного процесса закалки или отделки поверхности может оказаться контрпродуктивным. Например, некоторые покрытия могут быть слишком гладкими, что препятствует образованию необходимой смазочной пленки. Поверхность, которая слишком твердая, но также хрупкая, может треснуть при высоких нагрузках.

Когда максимальная твердость не требуется

В приложениях с очень низкой скоростью, низким давлением или некритичных приложениях дополнительные расходы на закалку могут не дать пропорциональной отдачи от инвестиций. Однако такие ситуации являются исключением, а не правилом для динамических уплотнений.

Сделайте правильный выбор для вашей цели

Решение о закалке сопрягаемой поверхности должно основываться на требованиях применения и желаемом сроке службы системы.

- Если ваше основное внимание уделяется надежности и долгому сроку службы: Закалка сопрягаемой поверхности до рекомендованной спецификации является обязательной инвестицией.

- Если ваше основное внимание уделяется минимизации первоначальных затрат для приложения с низкими требованиями: Вы можете использовать незакаленную поверхность, но должны планировать значительно более короткий срок службы уплотнения и более частое техническое обслуживание.

- Если ваша система работает в загрязненной среде: Закаленная поверхность абсолютно необходима для противодействия абразивному износу, вызванному мусором.

В конечном счете, рассмотрение сопрягаемой поверхности как неотъемлемой части уплотнительной системы является ключом к достижению надежной, долгосрочной производительности.

Сводная таблица:

| Ключевой фактор | Влияние на уплотнение из ПТФЭ | Преимущество закаленной поверхности |

|---|---|---|

| Химическая адгезия | Материал уплотнения связывается с поверхностью, увеличивая трение и разрывы | Препятствует ионному обмену, создавая химически стабильный, нереактивный слой |

| Абразивный износ | Микроскопические шероховатости соскабливают материал ПТФЭ | Поддерживает гладкую, прочную отделку (низкий Ra), минимизируя физический износ |

| Срок службы уплотнения | Быстрый отказ в приложениях с низкой твердостью | Значительно продлевает срок службы уплотнения и надежность системы |

Оптимизируйте вашу систему уплотнения с помощью прецизионных компонентов KINTEK из ПТФЭ

Разрабатываете ли вы оборудование для обеспечения надежности в сложных условиях, таких как полупроводниковое, медицинское или лабораторное оборудование? Правильная твердость поверхности для ваших сопрягаемых деталей имеет решающее значение для предотвращения отказа уплотнений из ПТФЭ.

В KINTEK мы производим высокопроизводительные уплотнения, вкладыши и лабораторную посуду из ПТФЭ с экспертным пониманием материаловедения и требований к применению. Мы можем помочь вам выбрать или изготовить на заказ компоненты, которые обеспечат оптимальную производительность, от прототипов до крупносерийного производства.

Не позволяйте отказу уплотнения поставить под угрозу вашу систему. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и добиться долговечного и надежного решения для уплотнения.

Визуальное руководство

Связанные товары

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

Люди также спрашивают

- Каковы основные характеристики уплотнений из ПТФЭ? Непревзойденная производительность в экстремальных условиях

- Какие два температурных предела обсуждаются для уплотнений из ПТФЭ? Максимизируйте производительность от криогенных температур до высоких температур

- Каковы пять выдающихся характеристик уплотнений из ПТФЭ? Разработаны для экстремальных рабочих характеристик

- Каковы преимущества использования уплотнений из ПТФЭ? Непревзойденная химическая и температурная стойкость

- Каковы ключевые свойства ПТФЭ, которые делают его пригодным для применений в уплотнениях? | Высокоэффективные уплотнения для экстремальных условий