Вы видели, как это происходит. Прототип вашего нового аппарата ИВЛ или системы доставки жидкостей с блеском проходит все начальные механические испытания. Гибкий сильфон идеально сжимается и расширяется. Но затем, через несколько недель испытаний на надежность — или, что еще хуже, после первых нескольких циклов стерилизации — что-то идет не так. Когда-то податливый компонент стал жестким и хрупким, или на нем появился странный липкий налет. Ваши данные испытаний теперь ненадежны, график вашего проекта под угрозой, и вы гоняетесь за призрачной проблемой, у которой, кажется, нет явной причины.

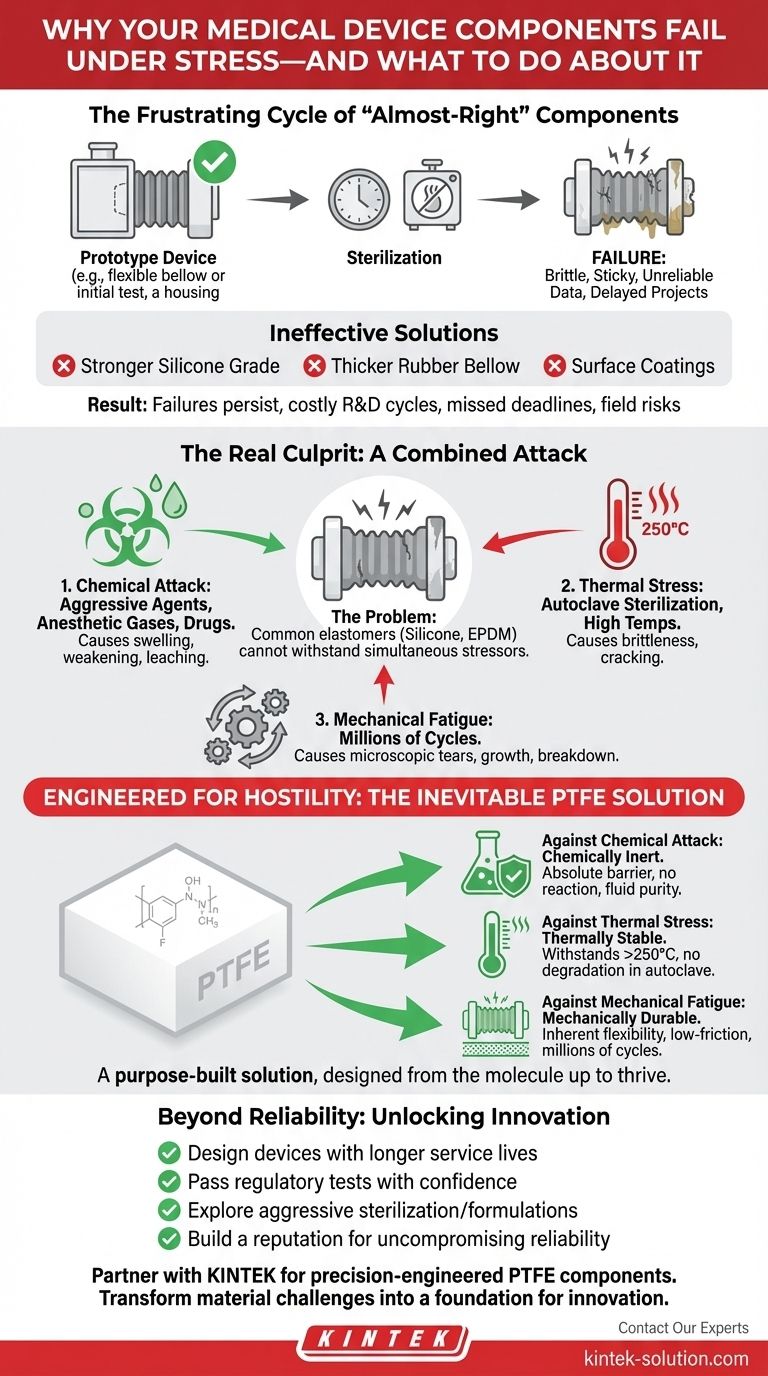

Раздражающий цикл «почти правильных» компонентов

Этот сценарий до боли знаком инженерам медицинских устройств. Когда компонент, разработанный для гибкости, выходит из строя, первая реакция часто заключается в том, чтобы рассматривать это как простую механическую проблему. Команда может попробовать:

- Переключиться на «более прочный» сорт медицинского силикона.

- Увеличить толщину стенки резинового сильфона.

- Нанести поверхностное покрытие для повышения долговечности.

Это логичные шаги, но они редко решают проблему раз и навсегда. Отказы продолжаются, что приводит к каскаду негативных последствий для бизнеса: бесконечные циклы исследований и разработок сжигают бюджеты, пропускаются критические сроки проекта, и возникает риск отказа устройства в полевых условиях после запуска, угрожая как безопасности пациентов, так и репутации вашей компании. Каждое неудачное испытание — это не просто техническая неудача; это дорогостоящая задержка, которая отодвигает ваши инновации дальше от рынка.

Настоящий виновник: это не одна слабость, это комбинированная атака

Вот поворотный момент в понимании этой проблемы: компонент выходит из строя не из-за отсутствия механической прочности. Он выходит из строя, потому что не может выдерживать одновременные химические, термические и механические нагрузки своей рабочей среды.

Большинство распространенных эластомеров, таких как силикон или резина EPDM, разработаны для хорошей работы с одним или двумя из этих стрессоров. Но в реальном медицинском устройстве они сталкиваются с многофронтовой атакой:

- Химическое воздействие: Агрессивные чистящие средства, мощные анестезирующие газы и различные составы лекарств не являются нейтральными. Со временем они могут незаметно проникать в структуру эластомеров, вызывая их набухание, ослабление или выщелачивание вредных веществ.

- Термический стресс: Высокие температуры автоклава или других методов стерилизации могут фундаментально изменять свойства этих материалов, делая их хрупкими и склонными к растрескиванию.

- Механическая усталость: Миллионы циклов сжатия и расширения создают микроскопические разрывы, которые со временем растут, особенно когда материал уже ослаблен химическим и термическим воздействием.

«Более прочный» силикон вышел из строя, потому что, хотя он, возможно, и справлялся с изгибами, он не мог справиться с химическим воздействием. Более толстая резиновая деталь вышла из строя, потому что тепло от стерилизации нарушило ее целостность. Распространенные «решения» терпят неудачу, потому что они затрагивают только один симптом, игнорируя первопричину: сам материал никогда не был пригоден для этой сложной, враждебной среды.

Разработанный для враждебности: неизбежное решение из ПТФЭ

Чтобы по-настоящему решить эту проблему, вам не нужна более прочная версия неправильного материала. Вам нужен материал, который принципиально безразличен к этой среде — материал, который работает надежно, потому что он невосприимчив к атакам, вызывающим отказ других.

Именно здесь политетрафторэтилен (ПТФЭ) становится логичным, спроектированным решением. Его свойства не просто обеспечивают инкрементное улучшение; они напрямую нейтрализуют первопричины отказа:

- Против химического воздействия: ПТФЭ является одним из самых химически инертных известных веществ. Он просто не реагирует с агрессивными растворителями, газами или фармацевтическими препаратами. Он обеспечивает абсолютный барьер, гарантируя как целостность материала, так и чистоту жидкости.

- Против термического стресса: С рабочим диапазоном температур, обычно превышающим 250°C (482°F), ПТФЭ остается полностью стабильным во время стерилизации в автоклаве. Он не станет хрупким, не размягчится и не деградирует.

- Против механической усталости: Внутренняя гибкость и низкофрикционная поверхность ПТФЭ позволяют ему выдерживать миллионы циклов без разрушения материала, обеспечивая стабильную, долгосрочную работу.

Компонент из ПТФЭ — это не просто деталь; это специально разработанное решение. Это продукт глубокой материаловедения, разработанный на молекулярном уровне для процветания в средах, где другие материалы неизбежно деградируют.

За пределами надежности: что возможно, когда ваши компоненты просто работают

Когда вы перестанете бороться с ненадежными компонентами, весь ваш процесс инноваций будет разблокирован. Вместо того чтобы тратить ресурсы на диагностику повторяющихся отказов материалов, ваша команда может сосредоточиться на том, что действительно важно: повышении производительности устройства, разработке новых функций и ускорении вывода на рынок.

Благодаря стабильности прецизионно спроектированных компонентов из ПТФЭ вы можете:

- Разрабатывать устройства с более длительным сроком службы и меньшими требованиями к техническому обслуживанию, создавая мощное конкурентное преимущество.

- С уверенностью проходить нормативные испытания на совместимость материалов, облегчая путь к одобрению рынка.

- Использовать более агрессивные протоколы стерилизации или более мощные составы лекарств, не беспокоясь о деградации материала.

- Создать репутацию бескомпромиссной надежности, которая является высшей валютой в индустрии медицинских устройств.

Правильный выбор материала превращает выбор компонентов из источника риска в основу для инноваций.

В KINTEK мы специализируемся на производстве прецизионных компонентов из ПТФЭ, которые обеспечивают эту точную основу надежности для ведущих мировых компаний в области медицины, полупроводников и лабораторий. Мы понимаем, что в вашей области нет места ошибкам. Именно поэтому мы сотрудничаем с инженерными командами, чтобы выйти за рамки «почти правильных» решений и поставлять компоненты, разработанные для уверенности. Если вы сталкиваетесь с постоянной проблемой материалов, давайте поговорим о том, как фундаментальные свойства ПТФЭ могут быть адаптированы для ее окончательного решения. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Связанные статьи

- Невидимый Работяга: Почему ПТФЭ — Стандартный Выбор для Невыполнимых Задач

- За пределами «антипригарного покрытия»: почему ваши компоненты из ПТФЭ выходят из строя и как это исправить раз и навсегда

- Невидимый страж: как молекулярный щит ПТФЭ защищает наши самые критические системы

- Парадокс ПТФЭ: почему «идеальный» материал подводит и как заставить его работать

- Почему ваши высокопроизводительные детали из ПТФЭ выходят из строя — и почему виноват не материал