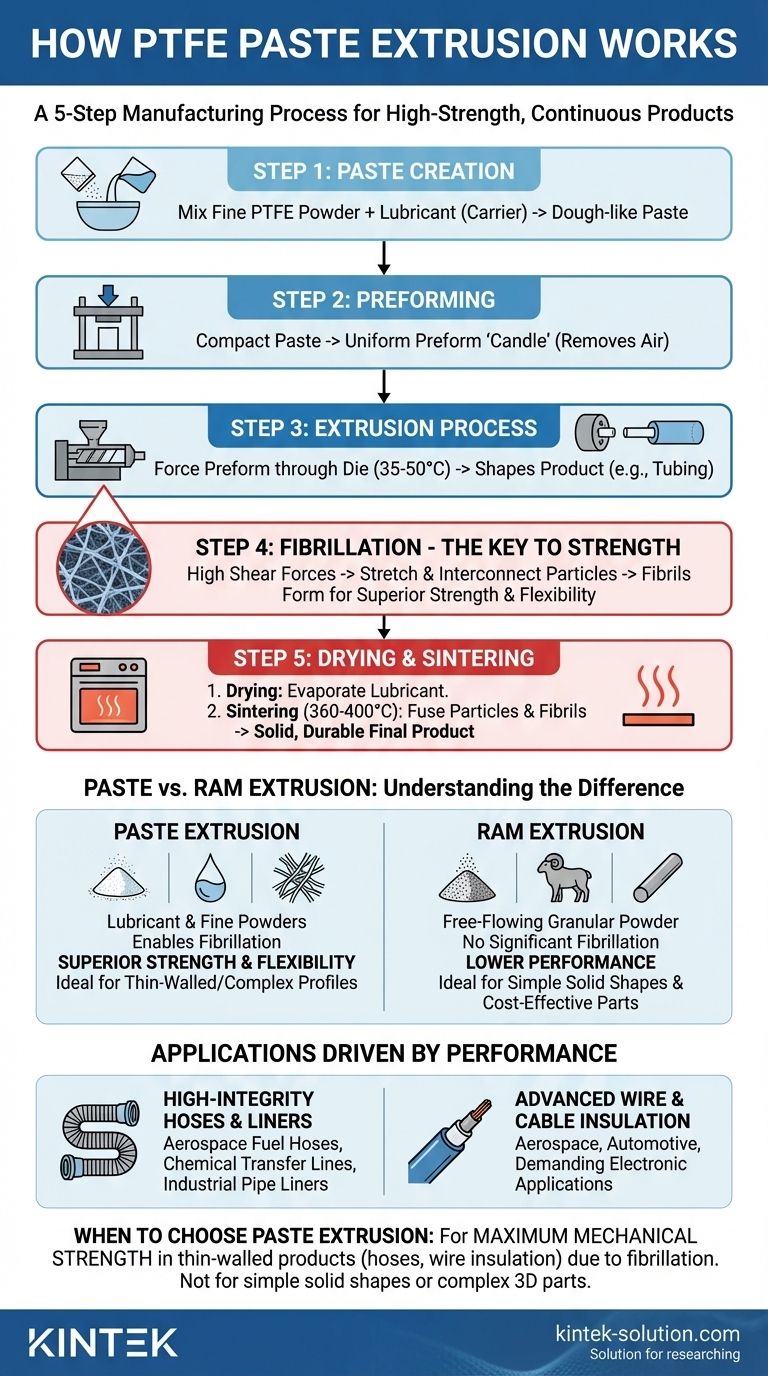

Пастовая экструзия ПТФЭ — это многоэтапный производственный процесс, который превращает мелкий порошок политетрафторэтилена (ПТФЭ) в высокопрочные непрерывные изделия, такие как трубки и изоляция проводов. Это достигается путем смешивания порошка со смазкой для образования пасты, экструзии этой пасты под давлением при низких температурах, а затем использования двухстадийной термической обработки для удаления смазки и сплавления материала в твердую, долговечную конечную форму.

Основная проблема с ПТФЭ заключается в его чрезвычайно высокой вязкости расплава, что не позволяет обрабатывать его как обычные пластмассы. Пастовая экструзия преодолевает это, используя смазку в качестве вспомогательного средства для обработки, позволяя формовать материал при низких температурах, создавая при этом прочную волокнистую внутреннюю структуру, которая обеспечивает превосходные характеристики.

Основной механизм: От порошка к продукту

Понимание процесса пастовой экструзии лучше всего достигается путем его разбиения на отдельные, последовательные этапы. Каждый шаг выполняет критическую функцию в формировании конечных свойств материала.

Шаг 1: Создание пасты

Процесс начинается со смешивания очень мелкого порошка ПТФЭ с летучей смазкой, обычно на основе уайт-спирита или нафты. Это создает связную, тестообразную пасту. Единственная цель смазки — действовать как носитель и вспомогательное средство для обработки, позволяя частицам порошка течь под давлением.

Шаг 2: Формирование преформы

Затем эта паста уплотняется под давлением в плотную цилиндрическую форму, известную как преформа или «свеча». Этот шаг удаляет захваченный воздух и создает однородный заготовочный материал, готовый к экструдеру.

Шаг 3: Процесс экструзии

Преформа загружается в экструдер и продавливается через формообразующую матрицу под высоким давлением. В отличие от экструзии расплава для других пластмасс, это происходит при относительно низкой температуре, обычно между 35-50°C (95-122°F). Матрица определяет окончательную форму экструдата, например, тонкостенной трубки или покрытия для провода.

Шаг 4: Фибрилляция — ключ к прочности

Это самый важный этап для конечных свойств материала. Когда смазанные частицы продавливаются через матрицу, высокие сдвиговые силы заставляют их растягиваться и соединяться, образуя прочную микроскопическую сеть волокон, называемых фибриллами. Эта фибрилляция придает пастоэкструдированному ПТФЭ исключительную прочность на разрыв и гибкость.

Шаг 5: Сушка и спекание

После экструзии продукт проходит двухэтапный термический процесс. Сначала его осторожно нагревают в сушильной печи для испарения летучей смазки.

Затем высушенный продукт нагревают до гораздо более высокой температуры 360-400°C (680-752°F) в процессе, называемом спеканием. Эта температура выше точки плавления ПТФЭ, что приводит к сплавлению отдельных частиц и фибрилл в твердый, непористый и однородный материал.

Понимание компромиссов: Пастовая экструзия против плунжерной экструзии

Крайне важно различать пастовую экструзию ПТФЭ и другой метод, плунжерную экструзию ПТФЭ, поскольку они служат разным целям и дают разные результаты.

Профиль пастовой экструзии

Пастовая экструзия основана на смазке и мелких порошках, что позволяет осуществлять процесс фибрилляции. Это делает ее идеальной для производства высокопрочных, тонкостенных или сложных непрерывных профилей, где механические характеристики имеют первостепенное значение.

Профиль плунжерной экструзии

Плунжерная экструзия использует свободно текущий (гранулированный) порошок ПТФЭ без смазки. Плунжер циклически уплотняет небольшие количества порошка и проталкивает профиль через длинную нагретую матрицу, которая одновременно спекает материал. Это проще, но не вызывает значительной фибрилляции.

Разница в производительности

Фибрилляция, достигаемая при пастовой экструзии, приводит к продуктам с превосходными механическими свойствами, такими как более высокая прочность на разрыв и гибкость. Детали, изготовленные плунжерной экструзией, такие как базовые стержни и толстостенные трубки, обычно имеют более низкие характеристики и не подходят для требовательных применений, таких как шланги высокого давления для аэрокосмической отрасли.

Применения, обусловленные производительностью

Уникальные свойства, придаваемые процессом пастовой экструзии, делают его предпочтительным методом для производства критически важных компонентов в нескольких отраслях промышленности.

Высоконадежные шланги и вкладыши

Сочетание химической инертности и механической прочности делает этот процесс идеальным для производства аэрокосмических топливных шлангов, линий для перекачки химикатов и промышленных футеровок труб. Эти применения требуют абсолютной надежности при работе с агрессивными или высокочистыми жидкостями.

Усовершенствованная изоляция проводов и кабелей

ПТФЭ является отличным электроизолятором с высокой температурой плавления. Пастовая экструзия используется для нанесения тонкого, однородного и прочного покрытия на провода, используемые в аэрокосмической, автомобильной и требовательных электронных областях, где важны термостойкость и химическая стойкость.

Правильный выбор для вашей цели

Выбор правильного производственного процесса полностью зависит от требований к вашему конечному продукту.

- Если ваша основная цель — максимальная механическая прочность для тонкостенных изделий (таких как шланги или изоляция проводов): Пастовая экструзия — это однозначный выбор, потому что процесс фибрилляции создает непревзойденную прочность и гибкость.

- Если ваша основная цель — производство простых, твердых форм (таких как толстые стержни или базовые трубки), где стоимость является фактором, а пиковая производительность не требуется: Плунжерная экструзия является более прямым и часто более экономичным вариантом.

- Если ваша основная цель — создание сложной трехмерной детали (например, седла клапана или уплотнения): Ни один из методов экструзии не подходит; вместо этого вам следует рассмотреть компрессионное формование ПТФЭ.

В конечном счете, понимание того, что пастовая экструзия ПТФЭ — это процесс, помогающий смазке и повышающий прочность, является ключом к его использованию для самых требовательных применений материалов.

Сводная таблица:

| Этап процесса | Ключевое действие | Результат |

|---|---|---|

| Создание пасты | Смешивание мелкого порошка ПТФЭ со смазкой | Образует тестообразную пасту для обработки |

| Предварительное формование | Уплотнение пасты в цилиндр | Создает однородную заготовку, удаляет воздух |

| Экструзия | Продавливание преформы через матрицу при низкой температуре | Формирует продукт и инициирует фибрилляцию |

| Фибрилляция | Частицы растягиваются и соединяются под действием сдвига | Создает волокнистую сеть для превосходной прочности |

| Сушка и спекание | Удаление смазки, затем сплавление частиц при высокой температуре | Производит твердый, непористый конечный продукт |

Нужны высокопроизводительные компоненты из ПТФЭ?

Описанный выше процесс пастовой экструзии ПТФЭ идеально подходит для создания деталей, требующих исключительной прочности, химической стойкости и надежности. В KINTEK мы специализируемся на производстве прецизионных компонентов из ПТФЭ, включая уплотнения, вкладыши и лабораторную посуду, для полупроводниковой, медицинской, лабораторной и промышленной отраслей.

Мы предлагаем изготовление на заказ от прототипов до крупносерийных заказов, гарантируя точное соответствие вашим конкретным требованиям. Позвольте нам применить наш опыт в передовой обработке полимеров для вас.

Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашего проекта и получить коммерческое предложение.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Ложка для отбора проб химических растворителей из ПТФЭ

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

Люди также спрашивают

- Каковы ключевые аспекты при механической обработке тефлона? Освойте прецизионную обработку мягких полимеров

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- Какие советы могут улучшить результаты обработки тефлона? Освойте острые инструменты, контроль температуры и жесткую поддержку

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации