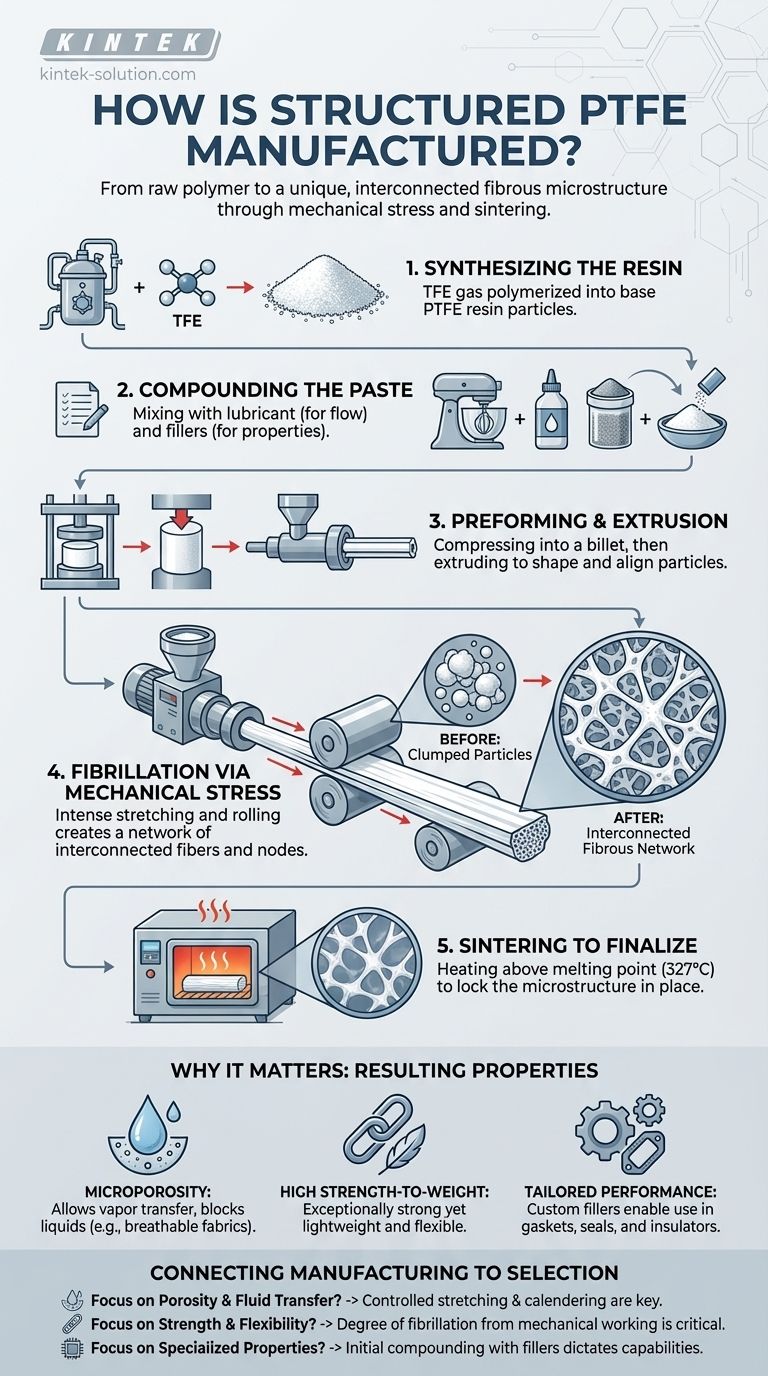

Коротко говоря, структурированный ПТФЭ производится путем смешивания тонкого порошка ПТФЭ со смазкой, механической обработки этой пасты путем экструзии и растяжения для создания специфической волокнистой сети, а затем нагревания (спекания) для фиксации этой микроструктуры. Этот процесс превращает базовый полимер в материал с уникальными физическими свойствами, не присущими стандартному формованному ПТФЭ.

Ключевое понимание заключается в том, что термин «структурированный» относится не к самому базовому полимеру ПТФЭ, а к механически индуцированной микроструктуре взаимосвязанных волокон и узлов. Эта структура создается с помощью специального процесса экструзии пасты, растяжения и каландрирования перед окончательной обработкой материала теплом.

От сырого полимера к пригодной форме

Прежде чем создавать структуру, необходимо синтезировать базовую смолу политетрафторэтилена (ПТФЭ). Этот фундаментальный процесс закладывает основу для всех последующих этапов.

Шаг 1: Синтез смолы ПТФЭ

Процесс начинается с обычных промышленных химикатов, таких как плавиковый шпат, фтористоводородная кислота и хлороформ. Их нагревают в реакторе для получения газообразного тетрафторэтилена (ТФЭ), основного строительного блока или мономера.

Затем этот газообразный ТФЭ очищается и полимеризуется. Его смешивают с водой и катализатором, в результате чего отдельные молекулы ТФЭ соединяются в длинные цепи, образуя твердые гранулы смолы ПТФЭ. Эта сырая смола является отправной точкой для создания конечного продукта.

Основной процесс создания структуры

Именно здесь производство стандартного ПТФЭ расходится, чтобы создать структурированный ПТФЭ. Цель состоит в том, чтобы манипулировать физической формой частиц смолы, а не просто сплавлять их вместе.

Шаг 2: Приготовление пасты

В процессе используется специальный «пастообразный» сорт смолы ПТФЭ, который имеет мелкие частицы, подходящие для этой технологии. Этот порошок тщательно смешивается со смазкой, обычно уайт-спиритом или нафтой, и часто со специализированными наполнителями для улучшения определенных свойств, таких как проводимость или износостойкость.

Смазка необходима; она позволяет частицам ПТФЭ скользить друг мимо друга, не слипаясь на следующих этапах.

Шаг 3: Предварительное формование и экструзия

Смазанная паста сжимается под низким давлением в цилиндрическую заготовку или «преформу». Затем эта преформа продавливается через фильеру в экструдере.

Этот шаг придает материалу базовую форму, например, лист или трубу, и начинает выравнивать частицы ПТФЭ.

Шаг 4: Фибрилляция путем механического напряжения

Это самый важный шаг в создании структуры. Экструдированный материал подвергается интенсивному механическому напряжению путем каландрирования (прокатки между роликами высокого давления) и/или растяжения в одном или нескольких направлениях.

Эта физическая сила не разрушает материал. Вместо этого она заставляет отдельные частицы ПТФЭ сдвигаться и деформироваться в сеть взаимосвязанных волокон, процесс, известный как фибрилляция. Именно это создает характерную пористую, сетчатую внутреннюю структуру материала.

Шаг 5: Спекание для завершения производства продукта

Наконец, фибриллированный материал нагревается в контролируемой печи. Первая фаза нагрева испаряет смазку.

Затем температура повышается выше точки плавления ПТФЭ (около 327°C или 621°F). Этот процесс, называемый спеканием, сплавляет узлы волокнистой сети вместе, фиксируя пористую микроструктуру в постоянной и стабильной форме.

Почему этот процесс важен: Получаемые свойства

Понимание производственного процесса является ключом к пониманию того, почему структурированный ПТФЭ выбирают для требовательных применений. Шаги не произвольны; каждый из них напрямую способствует уникальным высокоэффективным характеристикам материала.

Создание пористости

Процесс растяжения и фибрилляции создает миллиарды микроскопических пор на квадратный дюйм. Это делает материал микропористым, позволяя пару проходить сквозь него, блокируя при этом жидкость. Это принцип, лежащий в основе дышащих, водонепроницаемых тканей.

Прочность волокнистой сети

Сеть взаимосвязанных волокон придает структурированному ПТФЭ исключительно высокое отношение прочности к весу. Материал прочен и долговечен, но при этом остается легким и гибким.

Индивидуальные характеристики материала

Возможность добавления наполнителей на начальной стадии компаундирования позволяет точно настраивать свойства. Это превращает ПТФЭ из простого пластика в инженерную материальную платформу для прокладок, уплотнений, диэлектрических изоляторов и многого другого.

Связь производства с выбором материала

Выбор правильного материала требует понимания того, как он был изготовлен. Этапы производства структурированного ПТФЭ напрямую коррелируют с его конечными эксплуатационными характеристиками.

- Если ваш основной акцент делается на пористости и переносе жидкости: Контролируемые этапы растяжения и каландрирования определяют окончательный размер пор и характеристики потока.

- Если ваш основной акцент делается на высокой прочности на разрыв и гибкости: Степень фибрилляции, создаваемая экструзией и механической обработкой пасты, является наиболее критическим фактором.

- Если ваш основной акцент делается на специализированных тепловых или электрических свойствах: Начальная стадия компаундирования, когда конкретные наполнители смешиваются со смолой ПТФЭ, определяет эти расширенные возможности.

Этот целенаправленный, многоступенчатый процесс превращает базовый полимер в универсальный, высокоэффективный структурированный материал.

Сводная таблица:

| Этап производства | Ключевое действие | Назначение/Результат |

|---|---|---|

| Компаундирование | Смешивание порошка ПТФЭ со смазкой и наполнителями | Создает пригодную для обработки пасту; позволяет настраивать свойства |

| Экструзия | Продавливание пасты через фильеру | Формирует материал и начинает выравнивание частиц |

| Фибрилляция | Растяжение/прокатка материала (каландрирование) | Создает волокнистую сеть и пористую структуру |

| Спекание | Нагрев выше точки плавления ПТФЭ | Сплавляет структуру, навсегда фиксируя свойства |

Нужны индивидуальные компоненты из ПТФЭ с особыми эксплуатационными характеристиками?

Уникальные свойства структурированного ПТФЭ — такие как контролируемая пористость, высокая прочность на разрыв и индивидуальные электрические или тепловые характеристики — являются прямым результатом его специализированного производственного процесса. В KINTEK мы используем это точное проектирование для производства высококачественных уплотнений, вкладышей, лабораторной посуды и многого другого из ПТФЭ для полупроводниковой, медицинской, лабораторной и промышленной отраслей.

Мы уделяем первостепенное внимание точному производству и предлагаем индивидуальное изготовление от прототипов до крупносерийных заказов. Позвольте нам помочь вам решить ваши самые сложные прикладные задачи.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши потребности в проекте.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

Люди также спрашивают

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Почему для деталей из тефлона предпочтительнее ЧПУ-обработка, а не другие методы? Раскройте секрет точности и сложных конструкций

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений