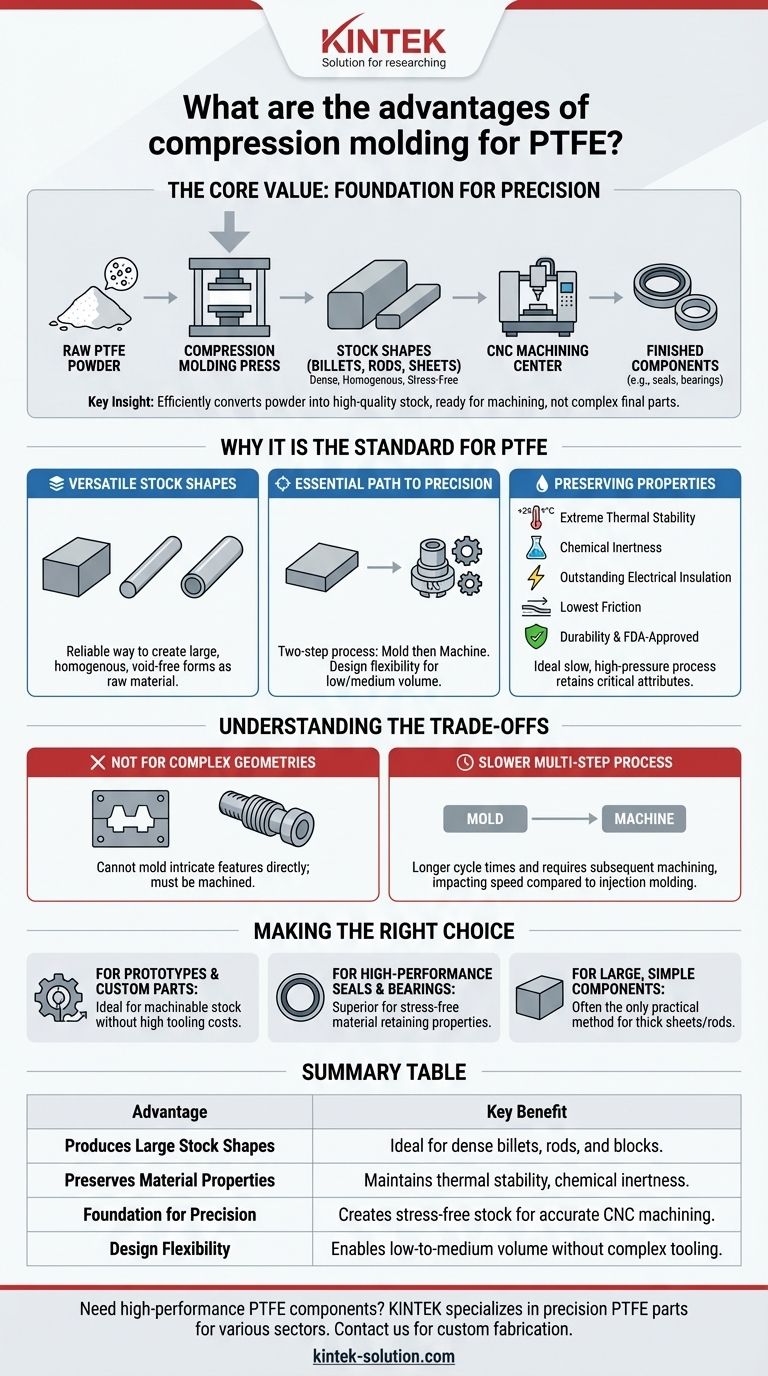

Основным преимуществом компрессионного формования для ПТФЭ является его непревзойденная способность производить большие, плотные и простые стандартные формы, такие как стержни, листы и блоки. Этот метод является основополагающим шагом для создания высококачественных, не напряженных заготовок из порошка ПТФЭ, которые затем могут быть подвергнуты точной механической обработке для получения готовых компонентов.

Основная ценность компрессионного формования для ПТФЭ заключается не в прямом создании готовой сложной детали. Его истинное преимущество заключается в эффективном преобразовании сырого порошка ПТФЭ в твердую, высококачественную заготовку, которая полностью сохраняет исключительные свойства материала, подготавливая его к точной механической обработке.

Почему компрессионное формование является стандартом для ПТФЭ

Политетрафторэтилен (ПТФЭ) обладает уникальным сочетанием свойств, которые затрудняют его обработку с помощью распространенных методов, основанных на плавлении, таких как литье под давлением. Компрессионное формование идеально подходит для природы этого материала.

Создание универсальных стандартных заготовок

Наиболее распространенным результатом компрессионного формования ПТФЭ является не готовая деталь, а стандартная заготовка (stock shape). Эти большие сплошные формы — такие как заготовки, трубки и листы — служат сырьем для последующего этапа производства.

Это самый надежный способ получить большой, однородный и безпустотный кусок ПТФЭ.

Важнейший путь к точности

Поскольку компрессионное формование производит простые формы, обработка на станках с ЧПУ почти всегда является следующим шагом. Отформованная заготовка подвергается механической обработке для создания окончательной детали с жесткими допусками и специфическими характеристиками.

Этот двухэтапный процесс — формование, затем механическая обработка — обеспечивает огромную гибкость проектирования для мелкосерийного и среднесерийного производства без необходимости в дорогостоящей и сложной оснастке.

Сохранение непревзойденных свойств ПТФЭ

ПТФЭ ценится за свои исключительные характеристики, и компрессионное формование — идеальный процесс для их сохранения. Медленный процесс с высоким давлением гарантирует, что готовая заготовка сохранит эти ключевые атрибуты.

Эти свойства включают:

- Экстремальная термическая стабильность: ПТФЭ выдерживает рабочую температуру до +260°C, самую высокую среди всех фторопластов.

- Почти универсальная химическая инертность: Он устойчив практически ко всем химикатам, кислотам и щелочам.

- Выдающиеся диэлектрические свойства: Он обладает очень высокой электрической прочностью, что делает его первоклассным электроизолятором.

- Самый низкий коэффициент трения: Его поверхность известна как антипригарная и с низким коэффициентом трения, что критически важно для подшипников и уплотнений.

- Долговечность и чистота: Материал устойчив к атмосферным воздействиям, гидрофобен и часто одобрен FDA для применения в пищевой промышленности.

Понимание компромиссов

Хотя это стандарт для ПТФЭ, компрессионное формование имеет очевидные ограничения, которые важно понимать. Это специфический инструмент для конкретной задачи.

Не подходит для сложных геометрий

Этот процесс не предназначен для прямого создания сложных деталей из формы. Такие элементы, как резьба, острые внутренние углы или сложная поверхностная детализация, не могут быть сформированы.

Такие элементы должны быть добавлены позже путем механической обработки. Это контрастирует с литьем под давлением, которое может производить высокосложные детали за один шаг для других типов пластиков.

Двухэтапный производственный процесс

Зависимость от последующей механической обработки означает, что изготовление готовой детали из ПТФЭ по своей сути является многоэтапным процессом. Это может повлиять на время производства и стоимость по сравнению с методами одностадийного производства.

Более длительное время цикла

Компрессионное формование — это размеренный и относительно медленный процесс. Он не подходит для высокообъемного, быстроциклового производства, связанного с другими методами формования.

Сделайте правильный выбор для вашего применения

Выбор правильного процесса полностью зависит от вашего материала и конечной цели. Для ПТФЭ выбор очевиден, когда ваши приоритеты совпадают с сильными сторонами процесса.

- Если ваш основной фокус — прототипы или детали на заказ: Компрессионное формование идеально подходит, поскольку оно создает заготовки, пригодные для механической обработки, без высоких первоначальных затрат на сложную оснастку.

- Если ваш основной фокус — высокопроизводительные уплотнения, изоляторы или подшипники: Этот метод превосходит, поскольку он производит материал без внутренних напряжений, который полностью сохраняет критические термические, химические и электрические свойства ПТФЭ.

- Если ваш основной фокус — большие, простые компоненты: Для изготовления толстого листа, стержня большого диаметра или блока ПТФЭ компрессионное формование часто является единственным практичным и надежным методом производства.

В конечном счете, выбор компрессионного формования заключается в использовании простого процесса для раскрытия полного, бескомпромиссного потенциала ПТФЭ.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Производство больших стандартных заготовок | Идеально подходит для создания плотных стержней, листов и блоков (заготовок). |

| Сохранение свойств материала | Поддерживает экстремальную термическую стабильность, химическую инертность и низкое трение ПТФЭ. |

| Основа для точности | Создает заготовки без внутренних напряжений, готовые к точной обработке на ЧПУ. |

| Гибкость проектирования | Обеспечивает мелкосерийное и среднесерийное производство без сложной оснастки. |

Нужны высокопроизводительные компоненты из ПТФЭ?

KINTEK специализируется на производстве прецизионных компонентов из ПТФЭ (уплотнений, футеровок, лабораторной посуды и многого другого) для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт в компрессионном формовании гарантирует, что ваши детали обеспечат непревзойденную химическую стойкость, термическую стабильность и долговечность.

Мы предлагаем изготовление на заказ от прототипов до крупносерийных заказов, гарантируя свойства материала, на которые вы полагаетесь.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект по ПТФЭ и получить ценовое предложение!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Нестандартные квадратные лотки из ПТФЭ для промышленного и лабораторного использования

Люди также спрашивают

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- Какие советы могут улучшить результаты обработки тефлона? Освойте острые инструменты, контроль температуры и жесткую поддержку

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Каковы ключевые аспекты при механической обработке тефлона? Освойте прецизионную обработку мягких полимеров