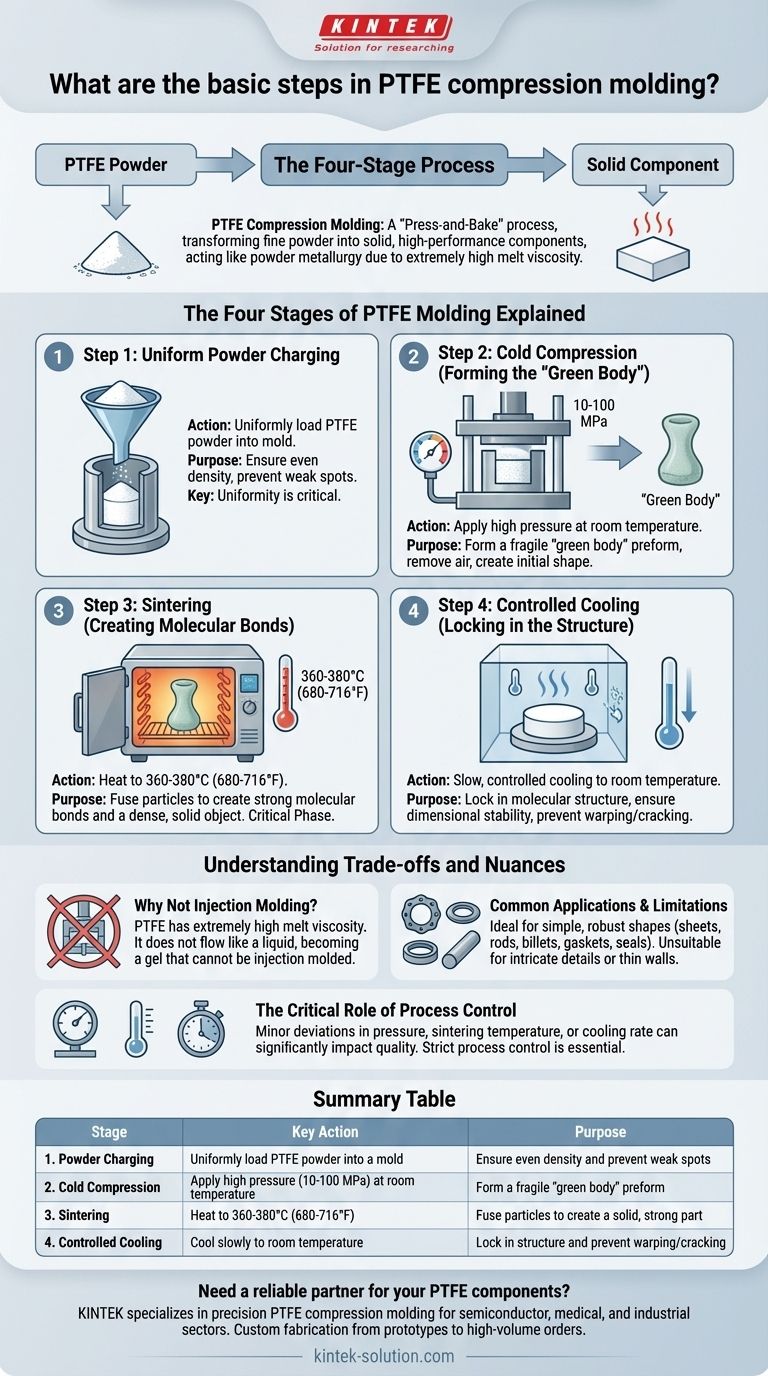

По своей сути, компрессионное формование ПТФЭ — это четырехэтапный процесс, который превращает мелкий порошок в твердый, высокопроизводительный компонент. Он включает равномерное заполнение формы ПТФЭ-смолой, сжатие ее под высоким давлением при комнатной температуре, нагрев в процессе, называемом спеканием, для сплавления частиц и, наконец, охлаждение в контролируемых условиях для достижения окончательной формы.

В отличие от обычных пластмасс, которые плавятся и впрыскиваются, ПТФЭ обладает чрезвычайно высокой вязкостью расплава, что делает невозможной его традиционную обработку. Поэтому компрессионное формование больше похоже на порошковую металлургию — метод «прессования и запекания», который сплавляет частицы вместе, никогда не достигая истинного жидкого состояния.

Объяснение четырех этапов формования ПТФЭ

Каждый этап процесса компрессионного формования имеет решающее значение для развития уникальных свойств конечной детали из ПТФЭ, от ее химической стойкости до механической прочности.

Этап 1: Равномерная загрузка порошка

Процесс начинается с осторожной загрузки определенного количества порошка ПТФЭ в полость формы.

Ключом к этому этапу является равномерность. Любое неравномерное распределение порошка может привести к изменению плотности, создавая слабые места и нарушая структурную целостность готового компонента.

Этап 2: Холодное прессование (формирование «сырого тела»)

Затем порошок сжимается при комнатной температуре под давлением от 10 до 100 МПа.

Это высокое давление заставляет отдельные частицы порошка плотно контактировать, удаляя воздух и создавая хрупкую, предварительную форму. Эта предварительно спеченная форма часто называется «сырым телом» или заготовкой. Она имеет правильную форму, но не обладает значительной механической прочностью.

Этап 3: Спекание (создание молекулярных связей)

Сырое тело осторожно извлекается из формы и помещается в печь для спекания — самой критической фазы процесса.

Компонент нагревается до точной температуры в диапазоне 360-380°C (680-716°F). При этой температуре частицы ПТФЭ сплавляются вместе, создавая прочные молекулярные связи и превращая хрупкую заготовку в плотный, твердый объект. Именно здесь устанавливаются окончательные механические свойства материала.

Этап 4: Контролируемое охлаждение (фиксация структуры)

После спекания компонент должен быть охлажден до комнатной температуры строго контролируемым образом.

Медленное охлаждение имеет решающее значение. Быстрое охлаждение может вызвать внутренние напряжения, приводящие к деформации или даже растрескиванию. Этот заключительный этап закрепляет молекулярную структуру детали и обеспечивает ее размерную стабильность и производительность.

Понимание компромиссов и нюансов

Хотя компрессионное формование ПТФЭ является простым процессом, его успех зависит от понимания его уникальных требований и ограничений.

Почему не используется традиционное литье под давлением?

Основная причина этого специализированного процесса — чрезвычайно высокая вязкость расплава ПТФЭ. Даже при нагревании выше точки плавления он не течет как жидкость. Вместо этого он становится вязким, гелеобразным веществом, которое невозможно вдавить в форму со скоростью и точностью литья под давлением.

Общие применения и ограничения

Компрессионное формование идеально подходит для производства простых, прочных форм с толстыми стенками.

Этот метод отлично подходит для создания стандартных материалов, таких как листы, стержни и заготовки, которые часто обрабатываются в более сложные детали. Он также идеально подходит для изготовления таких компонентов, как прокладки, уплотнения и подшипники. Однако он, как правило, не подходит для создания деталей со сложными деталями или тонкими стенками.

Критическая роль контроля процесса

Качество формованной детали из ПТФЭ очень чувствительно к переменным процесса. Незначительные отклонения в давлении, температуре спекания или скорости охлаждения могут значительно повлиять на плотность, пористость и механическую прочность конечной детали. Это делает строгий контроль процесса абсолютно необходимым для производства надежных компонентов.

Правильный выбор для вашей цели

Понимание этого процесса позволяет более эффективно определять детали и материалы.

- Если ваша основная цель — надежность компонента: Настаивайте на контролируемых циклах спекания и охлаждения, поскольку эти этапы наиболее важны для обеспечения стабильных свойств материала и предотвращения преждевременного отказа.

- Если ваша основная цель — производство простых стандартных форм: Признайте, что компрессионное формование является наиболее прямым и экономически эффективным методом создания высококачественных заготовок, стержней и листов из ПТФЭ для последующей механической обработки.

- Если ваша основная цель — проектирование сложных деталей: Поймите, что ваша деталь, вероятно, будет обрабатываться из компрессионно-формованной заготовки, а не формоваться напрямую, что повлияет на конструктивные соображения, такие как размер элементов и допуски.

Освоение этих четырех фундаментальных шагов является ключом к успешному определению, производству или устранению неисправностей любого компонента из ПТФЭ, изготовленного методом компрессионного формования.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Загрузка порошка | Равномерно загрузить порошок ПТФЭ в форму | Обеспечить равномерную плотность и предотвратить слабые места |

| 2. Холодное прессование | Применить высокое давление (10-100 МПа) при комнатной температуре | Сформировать хрупкую заготовку «сырого тела» |

| 3. Спекание | Нагреть до 360-380°C (680-716°F) | Сплавить частицы для создания твердой, прочной детали |

| 4. Контролируемое охлаждение | Медленно охладить до комнатной температуры | Зафиксировать структуру и предотвратить деформацию/растрескивание |

Нужен надежный партнер для ваших компонентов из ПТФЭ?

KINTEK специализируется на прецизионном компрессионном формовании ПТФЭ, производя высокопроизводительные уплотнения, вкладыши и лабораторную посуду для полупроводниковой, медицинской и промышленной отраслей. Наш строгий контроль процесса гарантирует, что ваши детали обладают необходимой плотностью, прочностью и химической стойкостью.

Мы предлагаем изготовление на заказ от прототипов до крупносерийных заказов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и получить коммерческое предложение!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- Каковы ключевые преимущества ПТФЭ? Непревзойденная производительность для экстремальных условий

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства