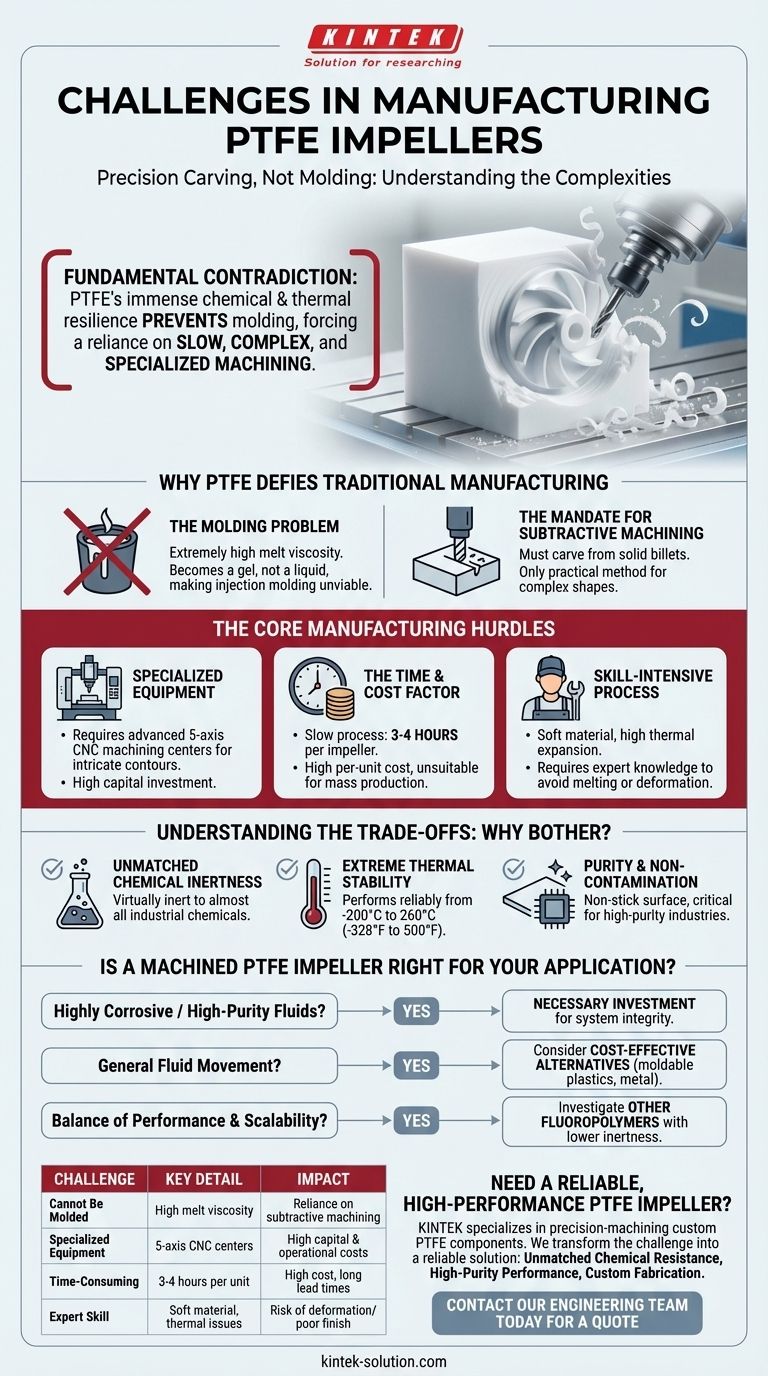

Производство рабочего колеса из ПТФЭ — это, по сути, процесс точной резьбы, а не формования. Основные проблемы возникают из-за того, что политетрафторэтилен (ПТФЭ) нельзя перерабатывать методом плавления, как обычные пластмассы. Это вынуждает изготавливать каждое рабочее колесо индивидуально путем механической обработки из сплошного блока, что является трудоемкой и сложной задачей, требующей специализированного оборудования и глубоких знаний в области науки о полимерах.

Центральная проблема в производстве рабочих колес из ПТФЭ заключается в фундаментальном противоречии: огромная химическая и термическая стойкость материала препятствует его формованию, что вынуждает полагаться на медленные, сложные и узкоспециализированные процессы механической обработки.

Почему ПТФЭ не поддается традиционному производству

Чтобы понять производственные препятствия, мы должны сначала понять уникальную природу самого материала. В отличие от большинства термопластов, ПТФЭ не переходит в пригодное жидкое состояние при нагревании.

Проблема литья

ПТФЭ имеет чрезвычайно высокую вязкость расплава. При нагревании до температуры плавления он не течет, а становится полупрозрачным, гелеобразным веществом.

Такое поведение делает обычные методы производства, такие как литье под давлением, совершенно нежизнеспособными, поскольку материал невозможно продавить в сложные полости формы.

Необходимость в субтрактивной обработке

Поскольку литье невозможно, единственным практичным методом создания сложной формы, такой как рабочее колесо, является субтрактивное производство (метод удаления материала).

Это включает в себя начало работы с цельным бруском ПТФЭ и систематическое удаление материала для получения конечной формы. Эта реальность является источником всех последующих проблем.

Основные производственные препятствия

Механическая обработка рабочего колеса из сплошного блока создает значительные сложности с точки зрения оборудования, времени и требуемых навыков.

Потребность в специализированном оборудовании

Сложная геометрия рабочего колеса с изогнутыми лопатками и замысловатыми контурами не может быть получена на стандартном оборудовании.

Производство требует использования передовых 5-осевых обрабатывающих центров с ЧПУ. Это оборудование дорогостоящее в приобретении и эксплуатации, что представляет собой значительные капиталовложения.

Фактор времени и стоимости

Процесс механической обработки не является быстрым. Обработка каждого отдельного рабочего колеса из сплошного блока может занять от 3 до 4 часов.

Этот медленный метод производства «по одному» делает рабочие колеса из ПТФЭ по своей сути дорогими и непригодными для сценариев массового производства.

Трудоемкий процесс механической обработки

ПТФЭ печально известен своей сложностью в правильной обработке. Это мягкий материал с высокой скоростью теплового расширения и низкой теплопроводностью.

Оператор требует экспертных знаний как в области методов обработки, так и в области свойств полимеров. Использование неправильной скорости инструмента или скорости подачи может привести к расплавлению материала, его деформации или получению плохого качества поверхности, что сделает деталь непригодной.

Понимание компромиссов: Зачем вообще использовать ПТФЭ?

Учитывая эти значительные производственные проблемы, решение об использовании ПТФЭ всегда продиктовано экстремальными требованиями применения, где никакой другой материал не подойдет.

Непревзойденная химическая инертность

ПТФЭ практически инертен практически ко всем промышленным химикатам и растворителям. Это делает его единственным жизнеспособным выбором для рабочих колес, которые должны работать с высококоррозионными или агрессивными жидкостями без разрушения.

Экстремальная термическая стабильность

Материал сохраняет свои свойства в широком диапазоне температур, обычно от -200°C до 260°C (-328°F до 500°F). Это позволяет ему надежно работать в условиях экстремального холода или жары, где другие полимеры вышли бы из строя.

Чистота и отсутствие загрязнения

ПТФЭ имеет непористую поверхность с низким коэффициентом трения. Это критически важно в отраслях с высокими требованиями к чистоте, таких как полупроводниковая и фармацевтическая промышленность, поскольку это минимизирует вероятность загрязнения жидкости и накопления частиц на поверхности рабочего колеса.

Подходит ли вам рабочее колесо из ПТФЭ, изготовленное методом механической обработки?

Выбор этого компонента требует сопоставления его непревзойденной производительности со значительными производственными ограничениями.

- Если ваша основная задача — работа с высококоррозионными жидкостями или жидкостями высокой чистоты: Высокая стоимость и сроки изготовления рабочего колеса из ПТФЭ являются необходимой инвестицией для обеспечения целостности системы и предотвращения загрязнения.

- Если ваша основная задача — общее перемещение жидкости в неагрессивной среде: Традиционное рабочее колесо из формованного пластика (например, полипропилена) или металла будет гораздо более экономичным и доступным решением.

- Если ваша основная задача — баланс между производительностью и масштабируемостью: Вам может потребоваться изучить альтернативные, более простые в обработке фторполимеры, признавая, что они могут не обеспечить абсолютной инертности ПТФЭ.

В конечном счете, выбор рабочего колеса из ПТФЭ, изготовленного методом механической обработки, является сознательным инженерным решением, при котором вы принимаете значительную производственную сложность в обмен на непревзойденную производительность материала.

Сводная таблица:

| Проблема | Ключевая деталь | Влияние |

|---|---|---|

| Невозможность литья | Высокая вязкость расплава ПТФЭ препятствует литью под давлением. | Вынуждает полагаться на субтрактивную обработку. |

| Специализированное оборудование | Требуются передовые 5-осевые обрабатывающие центры с ЧПУ. | Высокие капитальные затраты и эксплуатационные расходы. |

| Трудоемкий процесс | Обработка каждого рабочего колеса занимает 3-4 часа. | Приводит к высокой стоимости единицы продукции и увеличению сроков выполнения заказа. |

| Экспертные навыки обработки | Мягкий материал с высоким тепловым расширением требует точного контроля инструмента. | Риск деформации детали или плохого качества поверхности без экспертных знаний. |

Нужно надежное, высокопроизводительное рабочее колесо из ПТФЭ?

Навигация по сложностям обработки ПТФЭ требует партнера с глубоким опытом как в передовом производстве, так и в науке о полимерах. KINTEK специализируется на прецизионной механической обработке на заказ компонентов из ПТФЭ, включая рабочие колеса, для полупроводниковой, медицинской, лабораторной и промышленной отраслей.

Мы превращаем проблему ПТФЭ в надежное решение для вас, обеспечивая:

- Непревзойденную химическую стойкость для работы с агрессивными жидкостями.

- Высокую чистоту работы, критически важную для чувствительных применений.

- Изготовление на заказ от прототипов до крупносерийного производства.

Давайте обсудим требования вашего конкретного применения. Свяжитесь с нашей командой инженеров сегодня, чтобы получить коммерческое предложение и узнать, как мы можем обеспечить точность и производительность, необходимые вашему проекту.

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

- Пользовательские PTFE тефлоновые части производитель PTFE магнитный перемешивание бар

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

Люди также спрашивают

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Почему стержень из ПТФЭ подходит для автомобильных применений? Повысьте производительность и долговечность транспортного средства

- Каковы будущие соображения по обработке тефлона? Освоение материальных проблем с помощью интеллектуальных технологий

- В каких отраслях используются детали из обработанного ПТФЭ и для каких применений? Критически важные компоненты для сложных условий эксплуатации