Технологический процесс литья ПТФЭ под давлением — это точный многостадийный метод, включающий четыре основных шага. Сначала порошок ПТФЭ тщательно засыпается в форму. Во-вторых, этот порошок подвергается высокому давлению на этапе, называемом холодным прессованием, для формирования хрупкой «зеленой» детали. В-третьих, деталь нагревается в процессе, называемом спеканием, который сплавляет частицы порошка вместе. Наконец, она проходит медленную, контролируемую фазу охлаждения для затвердевания в стабильной конечной форме.

Литье ПТФЭ под давлением используется не в первую очередь для создания готовых, сложных деталей. Вместо этого его основная функция заключается в производстве плотных, стабильных и простых объемных форм — таких как стержни, листы или блоки, — которые служат высококачественными преформами для последующей обработки на станках с ЧПУ для достижения точных окончательных размеров.

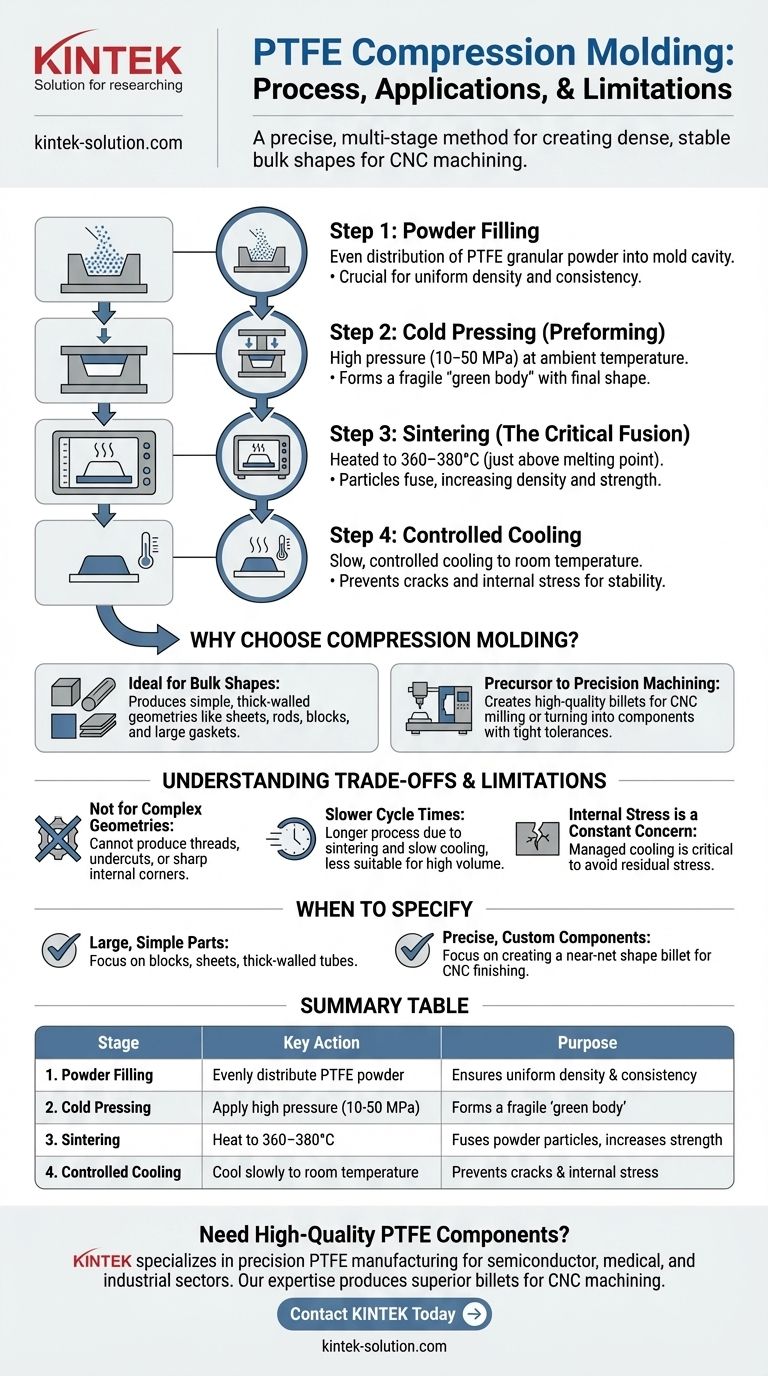

Пошаговое описание процесса

Понимание каждого этапа процесса литья под давлением имеет решающее значение для оценки того, почему он выбирается для конкретных применений и что определяет качество конечного продукта.

Этап 1: Заполнение порошком

Процесс начинается с равномерного распределения отмеренного количества гранулированного порошка ПТФЭ в полости формы.

Равномерность этого распределения имеет решающее значение, поскольку она напрямую влияет на плотность и однородность конечной детали. Неравномерное заполнение может привести к слабым местам или погрешностям размеров.

Этап 2: Холодное прессование (Формование преформы)

После заполнения формы пресс прикладывает значительное давление, обычно в диапазоне от 10 до 50 МПа. Это делается при температуре окружающей среды.

Этот этап уплотняет частицы порошка, заставляя их плотно механически контактировать и создавая хрупкую, самонесущую форму, известную как «зеленое тело». Эта деталь имеет окончательную форму, но не обладает окончательными свойствами материала.

Этап 3: Спекание (Критическое сплавление)

Зеленое тело осторожно извлекается из формы и помещается в специальную печь для спекания.

Деталь нагревается до точной температуры в диапазоне 360–380°C, что немного выше температуры плавления ПТФЭ. Материал на самом деле не плавится; вместо этого отдельные частицы сплавляются вместе, устраняя пустоты и резко увеличивая плотность и механическую прочность детали.

Этап 4: Контролируемое охлаждение

После спекания деталь должна очень медленно и в контролируемых условиях остыть до комнатной температуры.

ПТФЭ имеет высокую скорость теплового расширения и сжатия. Быстрое охлаждение вызовет значительные внутренние напряжения, что приведет к трещинам и нарушению структурной целостности детали. Этот медленный этап охлаждения необходим для получения стабильного, не содержащего напряжений компонента.

Почему для ПТФЭ выбирают литье под давлением?

Этот кажущийся сложным процесс является предпочтительным методом для ПТФЭ по нескольким ключевым причинам, которые соответствуют уникальным свойствам материала и распространенным областям применения.

Идеально подходит для объемных форм

Литье под давлением отлично подходит для изготовления простых, толстостенных геометрий. Это наиболее эффективный метод для создания исходных материалов, таких как листы, стержни, блоки и большие прокладки.

Предшественник точной механической обработки

Наиболее распространенное применение этого процесса — не создание готовой детали, а получение плотной заготовки. Этот плотный, стабильный блок или стержень затем передается на станок с ЧПУ для фрезерования или токарной обработки в компонент с жесткими допусками.

Этот двухэтапный подход (литье, затем механическая обработка) часто более экономичен и эффективен, чем попытка отлить сложную деталь из ПТФЭ напрямую.

Понимание компромиссов и ограничений

Хотя этот процесс эффективен, он несет в себе присущие ему ограничения, которые делают его непригодным для определенных применений. Признание этих компромиссов является ключом к принятию обоснованного решения.

Не подходит для сложных геометрий

Характер прессования порошка в простую полость означает, что этот процесс не может создавать сложные элементы, такие как резьба, острые внутренние углы или поднутрения. Геометрия детали должна быть достаточно простой, чтобы ее можно было запрессовать и извлечь.

Более длительное время цикла

Сочетание спекания и, что более важно, очень медленного этапа охлаждения приводит к длительному времени цикла. Это делает процесс менее подходящим для крупносерийного производства по сравнению с литьем пластмасс под давлением.

Внутреннее напряжение — постоянная проблема

Правильное управление циклом охлаждения является самой важной переменной для качества детали. Даже при тщательном контроле остаточное внутреннее напряжение может быть фактором, поэтому механическая обработка часто выполняется на отожженном (снятом напряжении) материале.

Когда следует выбирать литье ПТФЭ под давлением

Выбор правильного производственного процесса полностью зависит от вашей конечной цели. Используйте эти рекомендации, чтобы определить, является ли литье под давлением правильным путем для вашего проекта.

- Если ваша основная цель — производство больших, простых деталей, таких как блоки, листы или толстостенные трубы: Литье под давлением является наиболее эффективным и часто единственным жизнеспособным производственным методом.

- Если ваша основная цель — изготовление точного, индивидуального компонента с заданными допусками: Укажите литье под давлением для создания заготовки, близкой к конечной форме, которая затем будет доработана с помощью механической обработки с ЧПУ.

Понимание этого двухэтапного подхода — литье преформы, а затем ее механическая обработка до конечных спецификаций — является ключом к успешному использованию уникальных свойств ПТФЭ для вашего применения.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Заполнение порошком | Равномерное распределение порошка ПТФЭ в форме | Обеспечивает однородную плотность и консистенцию конечной детали |

| 2. Холодное прессование | Приложение высокого давления (10–50 МПа) при комнатной температуре | Формирует хрупкое «зеленое тело» желаемой формы |

| 3. Спекание | Нагрев детали до 360–380°C | Сплавляет частицы порошка, увеличивая плотность и прочность |

| 4. Контролируемое охлаждение | Медленное охлаждение до комнатной температуры | Предотвращает трещины и внутренние напряжения для получения стабильной конечной детали |

Нужны высококачественные компоненты из ПТФЭ?

KINTEK специализируется на прецизионном производстве ПТФЭ для полупроводниковой, медицинской, лабораторной и промышленной отраслей. Наш опыт в литье под давлением позволяет производить превосходные заготовки — стержни, листы и блоки — идеально подходящие для последующей механической обработки на станках с ЧПУ в точные конечные компоненты.

Мы предлагаем изготовление на заказ от прототипов до крупносерийных заказов, гарантируя, что ваши детали соответствуют точным спецификациям.

Свяжитесь с KINTEL сегодня, чтобы обсудить требования к вашему проекту из ПТФЭ и получить коммерческое предложение!

Визуальное руководство

Связанные товары

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Изготовленные на заказ шарики из ПТФЭ-тефлона для передовых промышленных применений

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

Люди также спрашивают

- Какие советы могут улучшить результаты обработки тефлона? Освойте острые инструменты, контроль температуры и жесткую поддержку

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- Как ПТФЭ способствует низкому коэффициенту трения и износостойкости? Достигайте превосходной производительности с передовыми материалами

- Каковы основные преимущества использования деталей из ПТФЭ в промышленных условиях? Раскройте непревзойденную химическую стойкость и надежность

- Почему для деталей из тефлона предпочтительнее ЧПУ-обработка, а не другие методы? Раскройте секрет точности и сложных конструкций