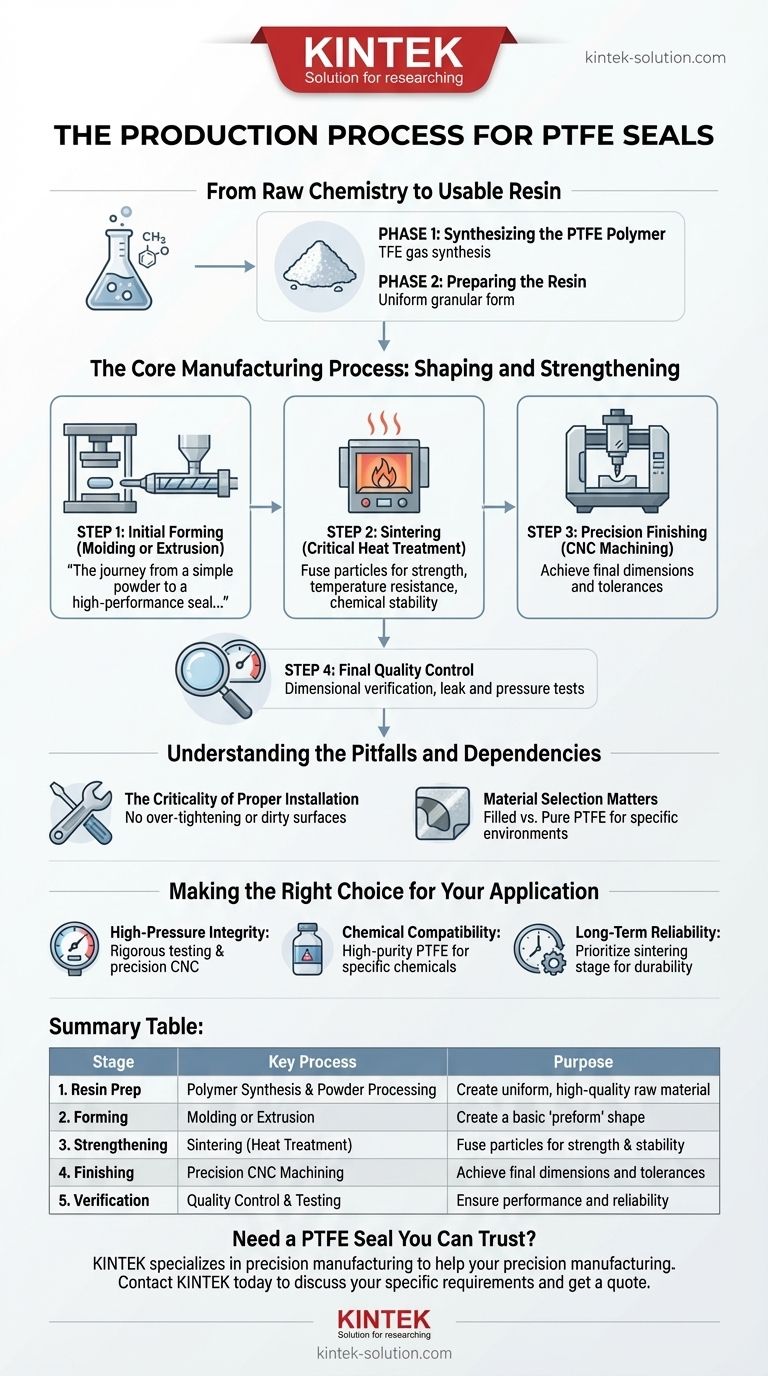

Производство уплотнения из ПТФЭ — это многостадийный процесс, в ходе которого исходная полимерная смола превращается в точно спроектированный компонент. Он начинается с выбора высококачественных смол ПТФЭ, которые затем формуются в базовую форму путем прессования или экструзии. Затем уплотнение проходит критическую термообработку, называемую спеканием, для закрепления его механических свойств, после чего следует точная обработка на станках с ЧПУ для достижения окончательных размеров и окончательный контроль качества.

Путь от простого порошка до высокоэффективного уплотнения — это путь совершенствования. Производственный процесс заключается не просто в создании формы; он заключается в систематическом улучшении присущих ПТФЭ свойств — его химической стойкости, температурной стабильности и низкого коэффициента трения — на каждом этапе для создания надежного компонента для самых требовательных применений.

От исходной химии до пригодной смолы

Прежде чем можно будет изготовить уплотнение, сам полимер политетрафторэтилен (ПТФЭ) должен быть создан и подготовлен. Этот основополагающий этап определяет конечное качество готового продукта.

Этап 1: Синтез полимера ПТФЭ

Процесс начинается на химическом уровне, с таких ингредиентов, как плавиковый шпат, плавиковая кислота и хлороформ. Их нагревают в реакционной камере для синтеза газа тетрафторэтилена (ТФЭ). Затем этот газ полимеризуют — процесс, при котором отдельные молекулы ТФЭ соединяются в длинные цепи — для образования твердых зерен смолы ПТФЭ.

Этап 2: Подготовка смолы к производству

Для изготовления уплотнений отбираются только высококачественные, чистые смолы ПТФЭ. Эти твердые зерна перерабатываются в однородную гранулированную или порошкообразную форму, которая служит сырьем для следующего этапа. Это обеспечивает однородность и предсказуемое поведение во время производства.

Основной производственный процесс: формование и упрочнение

Имея подготовленную смолу, начинается физический процесс создания уплотнения. Каждый шаг предназначен для того, чтобы опираться на предыдущий, в результате чего получается готовая деталь, соответствующая точным спецификациям.

Шаг 1: Первичное формование (прессование или экструзия)

Порошок ПТФЭ сжимается в «преформу» — грубую форму конечного компонента. Это обычно делается путем прессования (сжатия порошка в форму) или экструзии (проталкивания материала через форму) для создания основной формы, часто в виде трубки или стержня, из которого затем будут обрабатываться уплотнения.

Шаг 2: Спекание (критическая термообработка)

Преформа нагревается до температуры чуть ниже точки плавления в печи с тщательным контролем. Этот процесс, известный как спекание, заставляет отдельные частицы ПТФЭ сливаться друг с другом. Это самый важный шаг для развития окончательной механической прочности материала, термостойкости и химической стабильности.

Шаг 3: Точная доводка (обработка на станках с ЧПУ)

После спекания затвердевший заготовленный материал ПТФЭ обрабатывается до его окончательных, точных размеров. Станки с числовым программным управлением (ЧПУ) вырезают материал с жесткими допусками, гарантируя, что уплотнение будет идеально подходить и функционировать в предполагаемом применении. Этот шаг определяет окончательную геометрию уплотнения, включая его критические уплотняющие поверхности.

Шаг 4: Окончательный контроль качества

Каждое готовое уплотнение проходит строгие испытания, чтобы убедиться, что оно соответствует стандартам производительности. Обычно это включает проверку размеров, а также функциональные тесты, такие как испытания на герметичность и давление, чтобы гарантировать надежность в эксплуатации.

Понимание подводных камней и зависимостей

Даже идеально изготовленное уплотнение может выйти из строя, если не понимать его зависимостей и ограничений. Производительность уплотнения из ПТФЭ в равной степени зависит от его применения и установки, а также от его производства.

Критичность правильной установки

Окончательная производительность уплотнения определяется в момент его установки. Чрезмерное затягивание может деформировать мягкий материал ПТФЭ, создавая путь для утечки. Аналогичным образом, установка уплотнения на грязную или поврежденную поверхность нарушит его способность функционировать, независимо от того, насколько хорошо оно было изготовлено.

Выбор материала имеет значение

Термин «ПТФЭ» может обозначать основной полимер, но производители часто добавляют наполнители (такие как стекло, углерод или бронза) в смолу для улучшения определенных свойств, таких как износостойкость или прочность на сжатие. Выбор уплотнения, изготовленного из марки материала, не подходящей для химической среды или температурного диапазона применения, является частой причиной отказа.

Сделайте правильный выбор для вашего применения

Понимание производственного процесса дает вам возможность выбрать правильное уплотнение для вашей конкретной цели.

- Если ваш основной акцент — целостность под высоким давлением: Выбирайте уплотнение с документальным подтверждением строгого испытания давлением и точной обработки на станках с ЧПУ, поскольку это гарантирует, что оно сможет сохранять форму и функционировать под нагрузкой.

- Если ваш основной акцент — химическая совместимость: Убедитесь, что уплотнение изготовлено из высокочистой марки смолы ПТФЭ, подходящей для конкретных химикатов, с которыми оно будет контактировать, особенно в таких отраслях, как нефтегазовая.

- Если ваш основной акцент — долгосрочная надежность: Отдавайте предпочтение уплотнениям, изготовленным с акцентом на стадию спекания, поскольку этот этап имеет решающее значение для обеспечения долговечности материала и его устойчивости к деградации.

В конечном счете, знание того, как изготавливается уплотнение из ПТФЭ, дает понимание, необходимое для выбора компонента, которому вы можете доверять в своих наиболее критически важных системах.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Подготовка смолы | Синтез полимера и обработка порошка | Создание однородного, высококачественного сырья |

| 2. Формование | Прессование или экструзия | Создание базовой формы «преформы» |

| 3. Упрочнение | Спекание (термообработка) | Сплавление частиц для прочности и стабильности |

| 4. Доводка | Точная обработка на станках с ЧПУ | Достижение окончательных размеров и допусков |

| 5. Проверка | Контроль качества и тестирование | Обеспечение производительности и надежности |

Нужно надежное уплотнение из ПТФЭ?

Понимание производственного процесса — это первый шаг; получение компонента, спроектированного для вашего точного применения, — следующий. KINTEK специализируется на прецизионном производстве высокоэффективных компонентов из ПТФЭ, включая уплотнения, футеровки и лабораторную посуду.

Мы обслуживаем требовательные отрасли, такие как полупроводниковая, медицинская, лабораторная и промышленная переработка, где чистота материала, точность размеров и надежность не подлежат обсуждению. Наш процесс отдает приоритет критически важным этапам, таким как контролируемое спекание и точная обработка на станках с ЧПУ, чтобы гарантировать, что ваши уплотнения обеспечивают максимальную химическую стойкость, температурную стабильность и долгосрочную производительность.

Мы предлагаем изготовление на заказ от прототипов до крупносерийных заказов.

Свяжитесь с KINTEL сегодня, чтобы обсудить ваши конкретные требования и получить ценовое предложение.

Визуальное руководство

Связанные товары

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

- Изготовление на заказ втулок и полых стержней из ПТФЭ для передовых применений

- Нестандартные волюметрические колбы из ПТФЭ для передовых научных и промышленных применений

Люди также спрашивают

- Как широко известен ПТФЭ и каковы его уникальные свойства? Раскройте непревзойденную химическую и термическую стойкость

- Каков рабочий диапазон температур ПТФЭ? Освоение экстремального нагрева и криогенных применений

- Каковы ключевые преимущества ПТФЭ (PTFE) при индивидуальном изготовлении? Раскройте потенциал производительности в экстремальных условиях

- Каковы лучшие практики для достижения жестких допусков при обработке тефлона (ПТФЭ)? Мастерство точности для требовательных применений

- Каковы некоторые распространенные области применения обработанного ПТФЭ? Используйте его уникальные свойства для требовательных применений