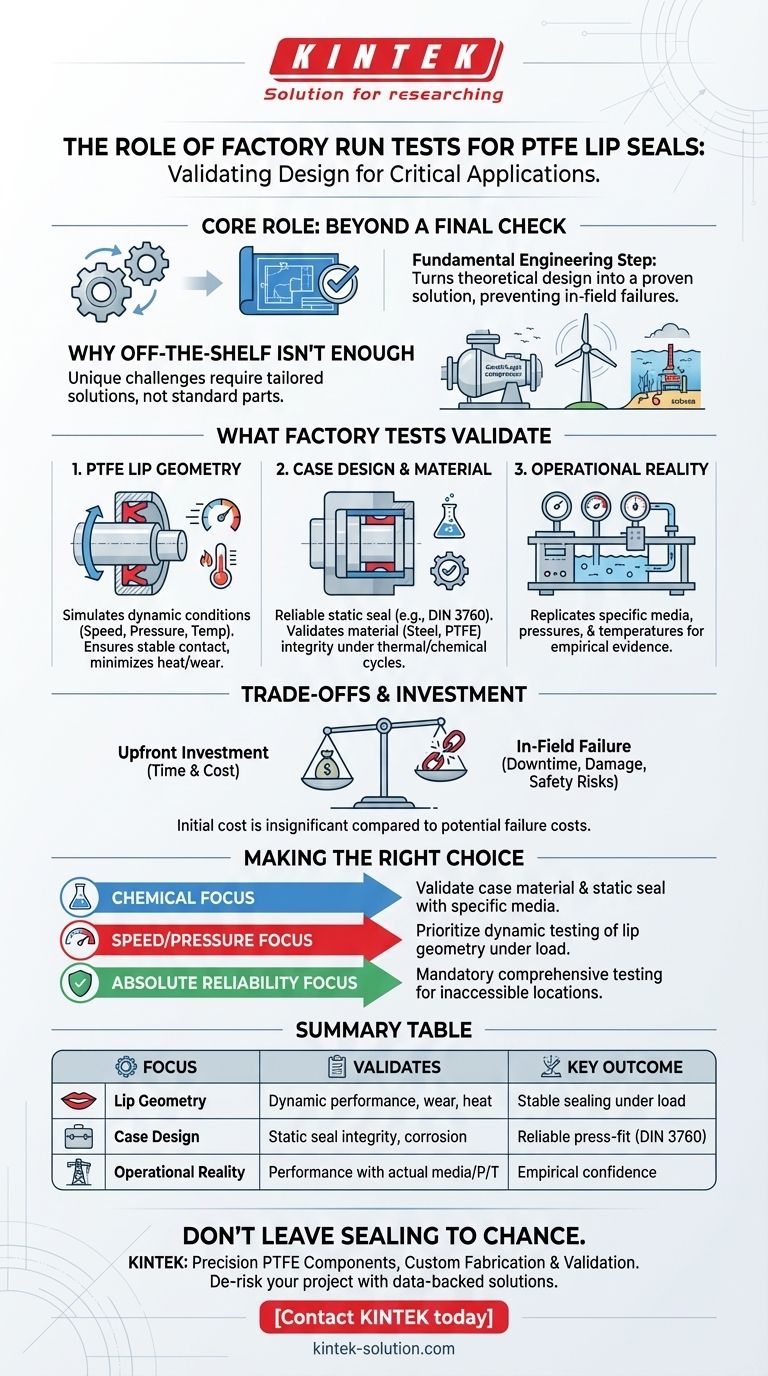

По своей сути, заводские испытания уплотнений с PTFE-кромкой выполняют критически важную функцию проверки. Это не просто финальная проверка качества; это фундаментальный инженерный этап, который позволяет вам и производителю принимать обоснованные, основанные на данных решения о конечной конструкции уплотнения, в частности о профиле кромки и конструкции корпуса, до его установки в критически важном применении.

Основная роль заводского испытания заключается в преобразовании теоретической конструкции уплотнения в проверенное решение. Оно моделирует ваши конкретные условия эксплуатации, чтобы подтвердить, что выбранная геометрия кромки и материалы обеспечат надежную долгосрочную работу и предотвратят дорогостоящие отказы в полевых условиях.

Почему готовые решения не всегда подходят

Уплотнения с PTFE-кромкой используются в сложных условиях, где обычные эластомерные уплотнения выходят из строя. Эти применения — от центробежных компрессоров и ветряных турбин до подводных устьевых арматур и оборудования для СПГ — представляют собой уникальные проблемы, требующие индивидуального решения для уплотнения.

Проверка геометрии PTFE-кромки

Точная форма и гибкость PTFE-кромки имеют первостепенное значение для ее функции уплотнения. Заводское испытание имитирует динамические условия вашего применения, включая скорость вращения, давление и температуру.

Этот процесс подтверждает, что кромка сохраняет стабильный контакт с валом, обеспечивая эффективное уплотнение без создания избыточного тепла или износа, которые являются распространенными причинами отказов.

Подтверждение конструкции корпуса и материала

Внешний корпус уплотнения отвечает за обеспечение надежного статического уплотнения в отверстии корпуса, часто в соответствии со стандартами, такими как DIN 3760 для натяга при посадке.

Заводские испытания помогают подтвердить ваш выбор материала, будь то стандартная мягкая сталь, коррозионностойкая нержавеющая сталь (например, JIS SUS 304) или даже конструкция из 100% PTFE для чрезвычайно агрессивных сред. Испытание гарантирует, что корпус сохранит свою структурную целостность и натяг при посадке в условиях термических циклов и химического воздействия.

Моделирование вашей эксплуатационной реальности

Наиболее ценным аспектом заводского испытания является его способность воспроизводить ваше конкретное рабочее окно. Используя фактическую среду, давления и температуры вашей системы, испытание дает четкое и точное представление о том, как уплотнение будет работать в реальном мире.

Это переводит обсуждение от теории проектирования к эмпирическим доказательствам, вселяя в вас уверенность в конечном продукте.

Понимание компромиссов

Хотя заводские испытания бесценны, важно подходить к ним с четким пониманием их цели и ограничений. Это не просто проверка на соответствие/несоответствие, а стратегическая инвестиция.

Инвестиции против отказа в полевых условиях

Заводские испытания требуют первоначальных инвестиций времени и денег. Однако эти начальные затраты незначительны по сравнению с потенциальной стоимостью незапланированных простоев, повреждения оборудования или инцидентов безопасности, вызванных отказом уплотнения в критически важной системе, такой как судно FPSO или устьевая арматура API 6A.

Точность испытаний против переменных применения

Заводское испытание — это высокоточное моделирование, но оно не всегда может воспроизвести каждую переменную сложной рабочей среды в течение многолетнего срока службы. Оно предназначено для снижения подавляющего большинства рисков, связанных с основными рабочими параметрами, а не для устранения всех возможных крайних случаев.

Цель испытания — обеспечить максимально высокую степень уверенности в том, что базовая конструкция надежна для предполагаемого использования.

Сделайте правильный выбор для вашего применения

Используйте заводские испытания как стратегический инструмент для снижения рисков вашего проекта и оптимизации производительности.

- Если ваш основной фокус — химическая совместимость: Настаивайте на испытаниях с использованием вашей конкретной технологической среды для проверки выбранного материала корпуса (например, нержавеющая сталь против 100% PTFE) и его влияния на статическое уплотнение.

- Если ваш основной фокус — высокая скорость или давление: Отдавайте приоритет динамическим испытаниям, которые подтверждают стабильность и характеристики износа конкретной геометрии PTFE-кромки при ваших самых высоких рабочих нагрузках.

- Если ваш основной фокус — абсолютная надежность в труднодоступном месте: Рассматривайте комплексное заводское испытание как обязательный этап проекта для проверки всей сборки уплотнения в полном диапазоне смоделированных условий.

В конечном счете, использование заводских испытаний позволяет вам с уверенностью выбирать и устанавливать решение для уплотнения, подкрепленное объективными данными о производительности.

Сводная таблица:

| Фокус испытания | Подтверждает | Ключевой результат |

|---|---|---|

| Геометрия кромки | Динамическая производительность, износ, тепловыделение | Стабильный контакт уплотнения при скорости/давлении |

| Конструкция/материал корпуса | Целостность статического уплотнения, коррозионная стойкость | Надежный натяг при посадке в соответствии со стандартами, такими как DIN 3760 |

| Эксплуатационная реальность | Производительность с фактической средой, температурой, давлением | Эмпирические доказательства для уверенности в реальных условиях |

Не оставляйте производительность уплотнения на волю случая.

Для критически важных применений в полупроводниковой, медицинской, лабораторной и промышленной отраслях теоретического проекта недостаточно. Заводские испытания преобразуют вашу конструкцию PTFE-уплотнения в проверенное, подкрепленное данными решение, снижая риск дорогостоящих отказов в полевых условиях.

KINTEK производит прецизионные PTFE-компоненты, включая индивидуальные уплотнения с кромкой, вкладыши и лабораторную посуду. Мы уделяем первостепенное внимание точному производству и предлагаем изготовление на заказ от прототипов до крупносерийных заказов, гарантируя, что ваши уплотнения будут проверены на соответствие вашим точным условиям эксплуатации.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши возможности заводских испытаний и индивидуального изготовления могут снизить риски вашего следующего проекта и обеспечить надежную долгосрочную производительность.

Визуальное руководство

Связанные товары

- Изготовление на заказ деталей из тефлона для тефлоновых контейнеров и компонентов

- Пользовательские PTFE частей производитель для тефлона частей и PTFE пинцет

- Уплотнительные ленты из ПТФЭ для промышленного и высокотехнологичного применения

- Нестандартные измерительные цилиндры из ПТФЭ для передовых научных и промышленных применений

- Нестандартные бутылки из ПТФЭ для различных промышленных применений

Люди также спрашивают

- Какой лучший выбор для более тонких диэлектрических слоев в материалах на основе ПТФЭ? Композиты с керамическим наполнителем для стабильности на высоких частотах

- Что такое шаровой кран из ПТФЭ и как он функционирует? Полное руководство по контролю потоков с защитой от коррозии

- Почему ПТФЭ используется в электрических компонентах? Непревзойденная изоляция для экстремальных условий эксплуатации

- Что делает листы из тефлона универсальными для различных отраслей? Лучшее высокоэффективное решение

- Как рабочие колеса из нержавеющей стали сравниваются с рабочими колесами из ПТФЭ с точки зрения антипригарных свойств? Предотвращение остатков и налипания

- Каковы различия между подшипниками с тефлоновыми и резиновыми уплотнениями? Выберите правильное уплотнение для скорости или защиты

- Каковы шесть основных факторов, влияющих на обработку деталей из ПТФЭ на станках с ЧПУ? Освоение высокоточной обработки высокоэффективных полимеров

- Каковы ключевые особенности втулок из тефлона? Обеспечьте работу без технического обслуживания